Stanzprozesse bieten hohe Taktzahlen und große Präzision, führen jedoch zu zunehmendem Werkzeugverschleiß, der Qualität und Stabilität mindert. In der WGP werden daher KI-basierte Ansätze zur zuverlässigen Überwachung des Werkzeugzustands erforscht.

Dezember 2025 – In der industriellen Praxis existieren bereits erste Überwachungssysteme, die Sensorik in Stanzprozesse integrieren. Häufig kommen jedoch einfache Auswertemethoden wie Hüllkurven oder die Überwachung von Kraftmaxima zum Einsatz. Diese stoßen schnell an ihre Grenzen, weil sie die vielfältigen Einflüsse realer Produktionsbedingungen nicht ausreichend berücksichtigen können.

Es finden sich bereits KI-basierte Ansätze, die diese komplexen Zusammenhänge besser erfassen und eine quantitative Einschätzung des Verschleißzustands ermöglichen. Für hohe Vorhersagegenauigkeiten sind jedoch sehr große, aufwändig gelabelte Datensätze notwendig – deren Erhebung kostet Zeit und Geld. Aus diesem Grund wird am WGP-Institut für Produktionstechnik und Umformmaschinen (PtU) der TU Darmstadt an neuen Transformationsstrategien für Zeitreihendaten geforscht. Diese sollen es ermöglichen, die benötigte Datenmenge für das Training der KI-Modelle deutlich zu reduzieren. Die Transformationsmethoden stellen die zeitlichen Signale räumlich dar, sodass Zusammenhänge zwischen verschiedenen Zeitpunkten leichter erkannt werden können.

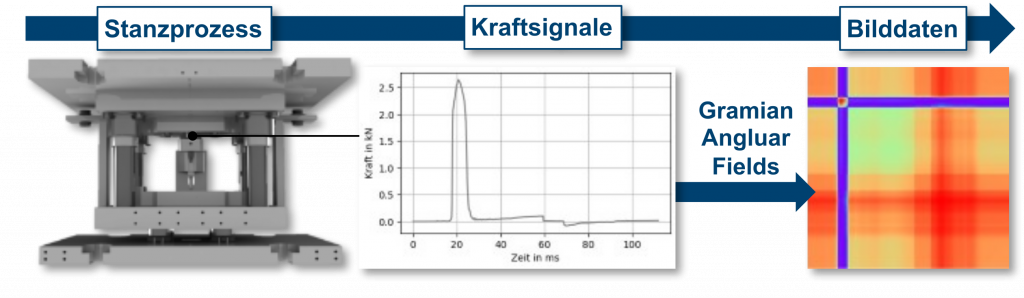

Abbildung 1: Datenerfassung und beispielhafte Transformation im Stanzprozess | Quelle: PtU Darmstadt

Kraftsignale in Bilder transformieren

Um dies experimentell zu untersuchen, kommt ein Stanzprozess mit Kraftsensorik im direkten Kraftfluss des Schneidstempels zum Einsatz. Dabei entstehen Datensätze, die unterschiedliche Verschleißzustände abbilden. Zur Berücksichtigung schwankender Prozessunsicherheiten erfolgt zusätzlich eine Variation der Blechdicke im Rahmen der zulässigen Lieferbedingungen. Ausgehend von den erfassten Datensätzen werden zuerst eindimensionale Faltende-Neuronale-Netze trainiert und optimiert, die die Roh-Zeitreihen direkt verarbeiten. Danach werden die Kraftsignale mittels Gramian Angular Fields in Bilder transformiert und anschließend mit zweidimensionalen Faltenden-Neuronalen-Netzen ausgewertet. Das Vorgehen ist schematisch in Abbildung 1 dargestellt. Die Evaluation der Verschleißprädiktion wird für beide Modellierungsstrategien für variierende Datensatzgrößen durchgeführt, um die Performanz für datenarme Szenarien zu testen.

Bessere Vorhersagen trotz kleiner Datensätze

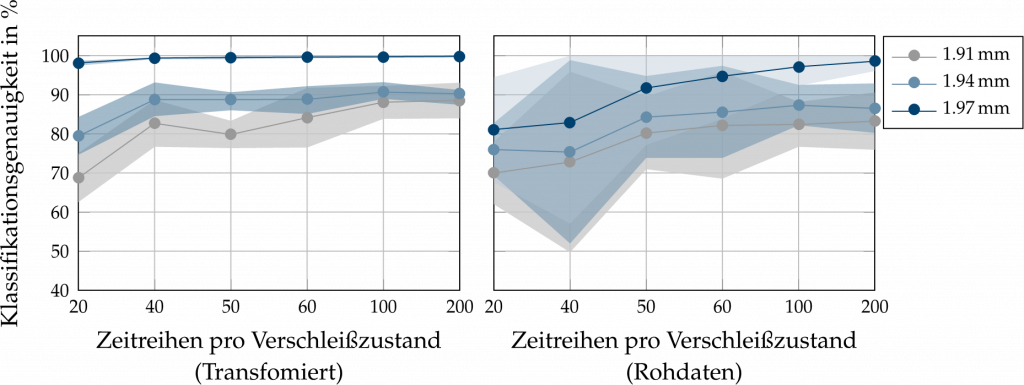

Die Ergebnisse der Untersuchungen sind in Abbildung 2 dargestellt und zeigen deutlich, dass die Bildkodierung der Zeitreihen die Vorhersagequalität insbesondere bei kleinen Datensätzen erheblich verbessert. Für Datensätze mit nur 20 Zeitreihen pro Verschleißzustand steigt die Klassifikationsgenauigkeit durch die Transformation von 81% auf 98,1%. Dies spiegelt sich auch in einer höheren Robustheit gegenüber Schwankungen der Halbzeugeigenschaften wider. Zudem zeigen die Modelle durch die Transformation eine reduzierte Standardabweichung und somit eine höhere Stabilität der Vorhersage. Dies ist für den industriellen Einsatz von besonderer Bedeutung: Durch den reduzierten Datenbedarf können datenbasierte Überwachungssysteme schneller in Betrieb genommen werden, Werkzeugzustände werden früher zuverlässig erkannt und Ausschuss- sowie Ausfallraten lassen sich nachhaltig reduzieren.

Abbildung 2: Vergleich der Klassifikationsgenauigkeit für transformierte Daten und Rohdaten mit simulierter Unsicherheit in Form von schwankenden Blechdicken | Quelle: PtU Darmstadt

Mehr Informationen

Eine umfassende Beschreibung des Vorgehens sowie eine Erweiterung der Untersuchungen für eine Fusion von verschiedenen Signalquellen finden Sie unter: https://doi.org/10.3390/app151910323

Förderer

Die Ergebnisse sind im Rahmen von zwei geförderten Projekten entstanden:

Dieses Projekt wurde vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) auf Grundlage eines Beschlusses des Deutschen Bundestages im Rahmen der Fördervereinbarung Nr. KK5031610FM2 gefördert. Das PROMATE-Projekt wird durch das Förderprogramm Distr@l unterstützt, das vom Land Hessen gemäß der Förderrichtlinie 2a finanziert wird.

Ansprechpartner

Institut für Produktionstechnik und Umformmaschinen (PtU)

TU Darmstadt

Prof. Peter Groche

Institutsleiter

Tel.: +49 (0)6151 16 23142

E-Mail: groche@ptu.tu-darmstadt.de

Johannes Hofmann

Abteilungsleiter Kooperationsmanagement

Tel.: +49 (0)6151 16 23356

E-Mail: johannes.hofmann@ptu.tu-darmstadt.de

Ciarán Veitenheimer

Oberingenieur

Tel.: +49 (0)6151 16 23310

E-Mail: ciaran.veitenheimer@ptu.tu-darmstadt.de

Downloads:

Stanzprozess | Quelle: PtU Darmstadt

Datenerfassung und beispielhafte Transformation im Stanzprozess | Quelle: PtU Darmstadt

Vergleich der Klassifikationsgenauigkeit für transformierte Daten und Rohdaten mit simulierter Unsicherheit in Form von schwankenden Blechdicken | Quelle: PtU Darmstadt