Die steigende Nachfrage nach leichten, hybriden Bauteilen stellt die Produktionstechnik vor neue Herausforderungen. WGP-Forschende aus Hannover entwickeln daher eine KI-gestützte Methode, mit der sich Tailored Forming-Prozesse in Echtzeit regeln lassen.

Dezember 2025 – Aufgrund des zunehmenden Bedarfs an immer leichteren Produkten gewinnt die Herstellung hybrider Bauteile an Bedeutung. Die Kombination verschiedener Materialien, wie z.B. Aluminium und Stahl, in einem einzigen Bauteil ermöglicht nicht nur eine Gewichtsreduktion, sondern auch gleichzeitig eine lokale Anpassung der Bauteileigenschaften für die jeweilige Anwendung. Die Herstellung solcher Teile bringt jedoch auch Herausforderungen mit sich, da die verschiedenen Werkstoffe jeweils eigene Prozessfenster haben und z.B. bei unterschiedlichen Temperaturen umgeformt werden. Im Bereich der Warmmassivumformung wird die Vereinbarkeit verschiedener Prozessfenster durch Schwankungen der Prozessparameter, wie der Temperatur des Halbzeugs erschwert. Diese können zu Geometrieabweichungen und Defekten führen. Für die Herstellung hybrider Bauteile sind solche Schwankungen besonders problematisch, da sie die Qualität des Verbunds und somit des gesamten Bauteils stark beeinflussen.

Am WGP-Institut für Umformtechnik und Umformmaschinen (IFUM) in Hannover werden diese Herausforderungen des sogenannten „Tailored Formings“ im Sonderforschungsbereich 1153 adressiert und eine Lösung auf Basis künstlicher Intelligenz (KI) entwickelt, um die Prozessstabilität bei der Herstellung hybrider Bauteile zu verbessern. Das Ziel besteht darin, eine Methodik für die Echtzeitregelung innerhalb einer Prozesskette zu entwickeln.

Früherkennung von Prozessschwankungen

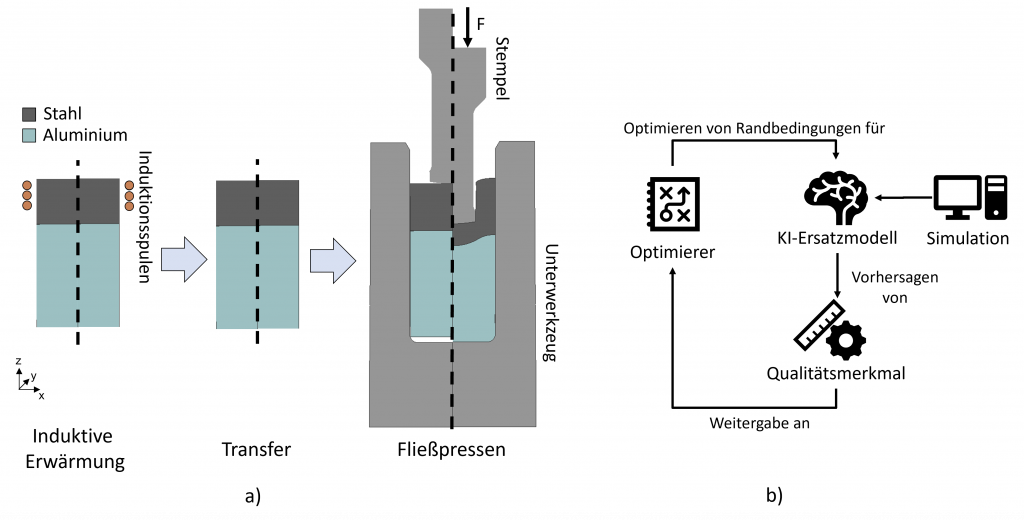

Die im Projekt betrachtete hybride Prozesskette zum Napfrückwärtsfließpressen wird in Abbildung 1 a) gezeigt. Sie besteht aus einer induktiven Erwärmung eines zuvor gefügten hybriden Bauteils, einem Transfer zur Presseneinheit und dem abschließenden Napfrückwärtsfließpressen. Die Methodik wird in Abbildung 1 b) dargestellt.

Durch diese Methodik sollte auf Schwankungen in frühen Schritten der Prozesskette durch eine Anpassung der Prozessparameter späterer Schritte reagiert werden, um so Qualitätstoleranzen einzuhalten. Als Qualitätsmerkmal wurde hier exemplarisch die erste Hauptnormalspannung im Werkstück gewählt, da sie den Werkstoffverbund kritisch schädigen kann. In Bezug auf die Prozesskette sollte auf Schwankungen im Induktionsstrom während der Erwärmung durch Anpassung der Prozessparameter des Fließpressens reagiert werden, um möglichst geringe Hauptspannungen im Bauteil zu erreichen.

Im ersten Schritt wurden mithilfe eines zuvor validierten numerischen Modells Simulationen für einen breiten Parameterraum durchgeführt. Mit den so ermittelten Daten wurde ein KI-Ersatzmodell, in diesem Fall ein Random Forest Regressor, trainiert, so dass es in der Lage ist, abhängig von den Prozessparametern die erste Hauptnormalspannung zu prognostizieren. Der große Vorteil des KI-getriebenen Ersatzmodells gegenüber Umformsimulationen ist dabei, dass solche Ersatzmodelle Antwortzeiten von bis zu unter einer Sekunde haben können, während die Rechenzeit einer FEM-Umformsimulation mehrere Stunden bis Tage betragen kann.

Deutliche Reduktion von Ausschuss

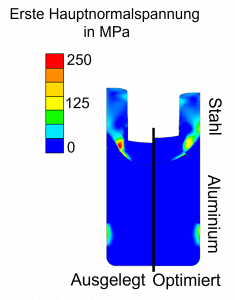

Diese Zeitersparnis ermöglicht eine effiziente Anwendung von Optimierungsalgorithmen. In dieser Arbeit wurde dafür der evolutionäre Algorithmus verwendet. Dieser betrachtet das Ersatzmodell als Blackbox und benötigt kein intrinsisches Wissen über das betrachtete Modell. Stattdessen analysiert der Algorithmus die Inputs und entsprechenden Outputs des Ersatzmodells und findet durch gezieltes iteratives variieren der Inputs die optimalen Parameter, welche die Hauptnormalspannung minimieren. Zusätzlich wurden dem Optimierer Bereiche übergeben, in welchen die Inputs variiert werden können, um nur sinnvolle Parameterkonfigurationen zu betrachten und die Suchzeit einzuschränken. Um die Methodik zu überprüfen, wurde eine Testschwankung definiert. Abbildung 2 zeigt die erste Hauptnormalspannung des Werkstücks nach der Testschwankung im Prozess wie dieser ursprünglich ausgelegt wurde und mit optimierten Prozessparametern. Der optimierte Prozess zeigt eine deutlich reduzierte Hauptnormalspannung. Die Optimierung erfolgte in unter 5 Sekunden.

Die entwickelte Methodik erlaubt durch eine Kombination aus numerischer Umformsimulation und datengetriebenen Modellierungs- und Optimierungsmethoden eine Prozessoptimierung in Echtzeit. Dies bietet Potenziale, Fehler und Defekte schon frühzeitig in der Prozesskette zu detektieren und den Ausschuss durch eine Prozessregelung erheblich zu senken. Dadurch kann die Produktion umweltschonender, effizienter und wirtschaftlicher gestaltet werden.

Förderer

Institut für Umformtechnik und Umformmaschinen

Leibniz Universität Hannover

Ansprechpartner

Institut für Fabrikanlagen und Logistik (IFA)

Leibniz Universität Hannover

Prof. Bernd-Arno Behrens

Institutsleiter

Tel.: +49 (0)511 762 2164

E-Mail: behrens@ifum.uni-hannover.de

Eduard Ortlieb

Wissenschaftlicher Mitarbeiter

Tel.: +49 (0)174 762 0665

E-Mail: ortlieb@ifum.uni-hannover.de

Downloads:

Überwachung der Pressenparameter | Quelle: IFUM Hannover

Untersuchte Prozesskette a) und angewandte Methodik b) | Quelle: IFUM Hannover, nach Eduard Ortlieb, Hendrik Wester, Johanna Uhe, Bernd-Arno Behrens, AI supported process optimisation in a multi-material cup backward extrusion process chain, Materials Research Proceedings, Vol. 54, pp 889-898, 2025

Erste Hauptnormalspannung nach Auslegung und nach Optimierung | Quelle: IFUM Hannover, Eduard Ortlieb, Hendrik Wester, Johanna Uhe, Bernd-Arno Behrens, AI supported process optimisation in a multi-material cup backward extrusion process chain, Materials Research Proceedings, Vol. 54, pp 889-898, 2025