Wie kann künstliche Intelligenz helfen, Produktionsprozesse flexibler, effizienter und nachhaltiger zu gestalten? Karlsruher WGP-Forschende forschen an intelligenten Überwachungssystemen, die sich selbstständig an neue Werkstücke, Materialien oder auch Bearbeitungsstrategien anpassen.

Dezember 2025 – In einer zunehmend individualisierten Produktion mit hoher Variantenvielfalt stoßen traditionelle Ansätze zur Prozessüberwachung zunehmend an ihre Grenzen. Diese Systeme basieren in der Regel auf statischen Datensätzen oder wiederkehrenden Prozessmustern. In modernen Fertigungsumgebungen sind diese Bedingungen jedoch kaum noch gegeben. Ändert sich das Produkt oder die Bearbeitungsstrategie, verlieren die Modelle schnell an Genauigkeit. Dies führt zu Fehlalarmen und reduziert damit die Overall Equipment Effectiveness (OEE). Am wbk Institut für Produktionstechnik des Karlsruher Instituts für Technologie (KIT), einem Institut der WGP, wird aus diesem Grund an neuen Lösungen für selbstlernende KI-Ansätze geforscht. Das Ziel besteht darin, Überwachungssysteme zu entwickeln, die sich dynamisch an wechselnde Produktionsbedingungen anpassen können.

Von der starren zur lernfähigen Überwachung

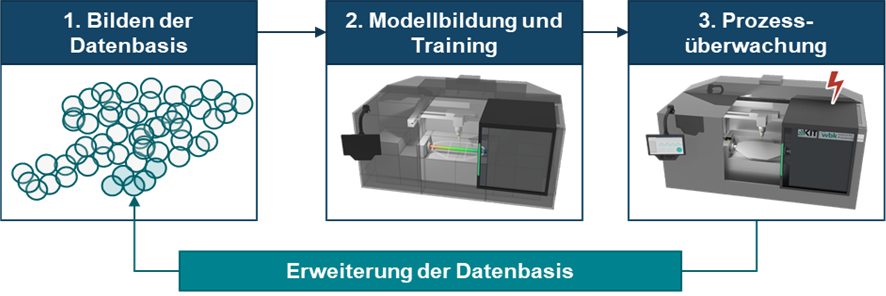

Die neuen Konzepte verbinden beispielsweise Physics-informed Machine Learning (PiML) mit Active Learning (AL). Physikalische Modelle bilden die Grundlage, um auch bei geringen Datenmengen oder neuen Prozessbedingungen verlässliche Prognosen treffen zu können. KI-Modelle ergänzen dieses durch ihre Fähigkeit, komplexe Zusammenhänge aus den Maschinensignalen zu erkennen. Sollten während des Fertigungsprozesses Abweichungen zwischen den gemessenen und vorhergesagten Signalen auftreten, wird das Modell mittels AL überprüft. Sollte es sich nicht um eine Prozessstörung, sondern um einen Modellfehler handeln, kann das System nachtrainiert werden. Dadurch lernt das Modell kontinuierlich dazu und verbessert seine Prognosequalität.

Physikalisches Wissen kombinieren mit datengetriebenem Lernen

Ein entscheidender Vorteil liegt in der hohen Anpassungsfähigkeit. Im Gegensatz zu klassischen Systemen, die bei Produktwechsel neu trainiert werden müssen, passt sich das Modell automatisch an neue Werkstücke, Materialien oder Bearbeitungsstrategien an. Dies wird durch den Einsatz von domänen-inkrementellem Lernen möglich: Das System überträgt vorhandenes Wissen auf neue Produktionsbedingungen und erweitert seine Datenbasis fortlaufend. Das Überwachungssystem bleibt auch unter variablen Produktionsbedingungen präzise, was die Zahl der Fehlalarme reduziert, die OEE erhöht und Fachkräfte entlastet. Damit bildet die Verbindung von physikalischem Wissen und datengetriebenen Lernen die Grundlage für eine neue Generation intelligenter und flexibler Überwachungssysteme.

Anwendung in der intelligenten Stromsignalüberwachung

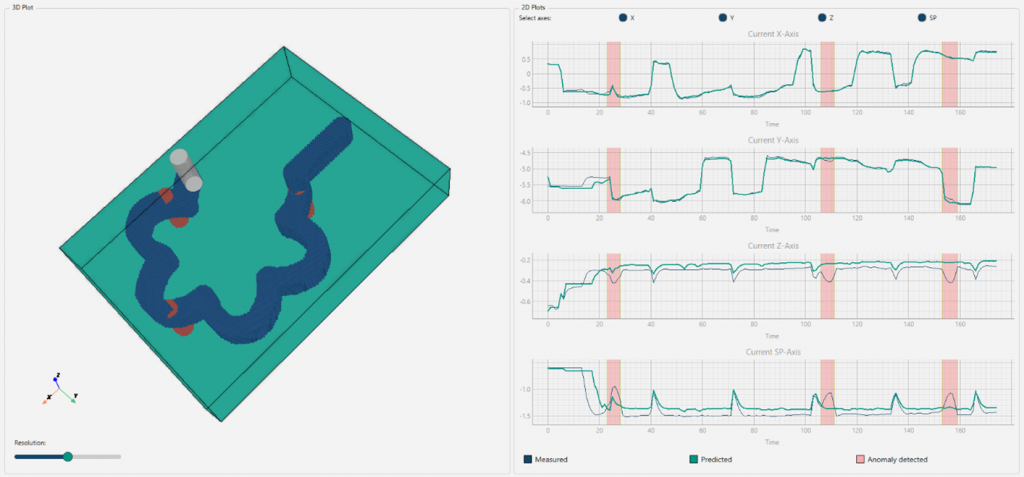

Ein Beispiel ist die Überwachung von CNC-Fräsprozessen. Hierbei wird ein hybrides Modell eingesetzt, das den Achsstrom der Maschine auf Basis physikalischer Gleichungen und ML-Algorithmen vorhersagt. Die physikalische Komponente beschreibt das grundlegende Verhalten der Maschine, das KI-Modell ergänzt die komplexen Einflüsse des realen Fertigungsprozesses. Bei Abweichungen zwischen Soll- und Ist-Strom erfolgt bei modellbedingten Fehlern die Erweiterung der Datenbasis. Das Resultat ist ein lernendes Überwachungssystem, das ohne aufwändige Datengenerierung arbeitet. Somit ist es ideal für agile Fertigungsszenarien und variantenreiche Produktionen geeignet.

Abbildung 2: Beispiel der Prozessüberwachung einer CNC-Fräsmaschine bei der Fertigung eines Zahnrades. | Quelle: wbk Karlsruhe

Förderer

BMWK

Ansprechpartner

wbk Institut für Produktionstechnik (wbk)

Karlsruher Institut für Technologie (KIT)

Prof. Jürgen Fleischer

Institutsleiter Maschinen, Anlagen und Prozessautomatisierung

Tel.: +49 (0)721 60844009

E-Mail: juergen.fleischer@kit.edu

Alexander Puchta

Oberingenieur Intelligente Maschinen und Komponenten

Tel.: +49 (0)1523 9502627

E-Mail: alexander.puchta@kit.edu

Robin Ströbel

Akademischer Mitarbeiter

Tel.: +49 (0)1523 9502603

E-Mail: robin.stroebel@kit.edu

Downloads:

Prozessüberwachung | Quelle: wbk Karlsruhe; Copyright © KIT/Bramsiepe

Lernendes Überwachungssystem. | Quelle: wbk Karlsruhe

Beispiel der Prozessüberwachung einer CNC-Fräsmaschine bei der Fertigung eines Zahnrades. | Quelle: wbk Karlsruhe