- Was ist Printed Electronics?

- Bedeutung und Nutzen der gedruckten Elektronik

- Grundlagen der gedruckten Elektronik

- Anwendungsgebiete der gedruckten Elektronik

- Vorteile der gedruckten Elektronik

- Nachteile der gedruckten Elektronik

- Verfahren der gedruckten Elektronik

- Materialien der gedruckten Elektronik

- Bauelemente

- Erfolgsfaktoren und Herausforderungen der gedruckten Elektronik

- Gedruckte Elektronik vs. Konventionelle Elektronik

- Schulungen für die gedruckte Elektronik

- Dienstleistungen für die gedruckte Elektronik

Was ist Printed Electronics?

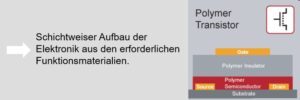

Printed Electronics (im Deutschen: gedruckte Elektronik) sind Elektronikbauelemente und -baugruppen, die mit Hilfe von Drucktechniken hergestellt werden. Bei Printed Electronics werden funktionale Tinten mit definierten elektrischen Eigenschaften verwendet. Anstelle von Halbleiterprozessen werden bei der gedruckten Elektronik Druckverfahren zur additiven Verarbeitung dieser Tinten eingesetzt. Es werden flüssige und pastöse Funktionsmaterialien auf verschiedenste Substrate aufgebracht und dadurch elektronische Bauelemente und Baugruppen hergestellt.

Das breite Spektrum verfügbarer leitender, halbleitender und dielektrischer Materialien und die Möglichkeit, mehrere Schichten im (Sub-)Mikrometerbereich aus unterschiedlichen Materialien zu stapeln, ermöglicht eine Vielzahl von Anwendungen. Es gibt bereits vielfältige Printed-Electronics-Lösungen in den Bereichen Automobil, Konsumgüter, Verpackung, Gesundheitswesen und IoT-Produkte. Als Hauptanwendungsgebiete gedruckter Elektronik werden die Photovoltaik, Transistoren, Displays und großflächige Beleuchtung, Sensoren, u.a. gesehen.

Weitere Begriffe, die mit Printed Electronics / Gedruckter Elektronik im Zusammenhang stehen:

- Plastikelektronik, organische Elektronik

- Polymerelektronik

- Large Area Electronics / großflächige Elektronik

- Flexible Elektronik

Abbildung 1: Schematische Darstellung des schichtweisen Aufbaus eines Transistors, der mit den Verfahren der gedruckten Elektronik herstellbar ist, Quelle: FAPS Universität Erlangen

Bedeutung und Nutzen der gedruckten Elektronik

Bedeutung und Nutzen gedruckter Elektronik wird beim Vergleich mit konventioneller/anorganischer Elektronik klar:

Konventionelle/anorganische Elektronik

Materialien:

- Vorwiegend Silizium

- Metalle, Keramiken und Kunststoffe

Fertigung:

- Insgesamt lange und komplexe Fertigungskette

- aufwändige Halbleiterprozesse

- Hohe Stückzahlen

- Hohe Integration

- Vorwiegend starre Substrate

Wirtschaftlichkeit:

Wirtschaftlichkeit i.d.R. nur für komplexere/langlebigere Anwendungen gegeben

-> High cost, high end

Gedruckte Elektronik / Printed Electronics:

Materialien:

- Funktionale Polymere

- Dispersionen mit metallischen bzw. keramischen Partikelsystemen

Fertigung:

- Kurze Fertigungsketten

- Vergleichsweise einfache Verfahren

- Große Flächen

- Niedrige Integration

- Dünne, flexible aber auch starre Substrate

Wirtschaftlichkeit:

Wirtschaftlich in Abhängigkeit des Druckverfahrens bei hoher Serienflexibilität, bzw. bei großen Flächen / hohen Stückzahlen

-> Low cost, low end

Regional liegen jeweils etwa ein Viertel des Marktvolumens in den USA und Europa und etwa die Hälfte in Asien.

Über Drucktechniken sind elektronische Bauelemente auf flexiblen, faltbaren oder rollbaren Substraten zu geringen Kosten herstellbar, die siliziumbasierte Elektronik in vielen Anwendungsbereichen ersetzen oder neue Anwendungsfelder erschließen können.

Grundlagen der gedruckten Elektronik

Durch Drucktechnologien werden flüssige und pastöse Funktionsmaterialien anstelle von Druckfarben auf verschiedenste Substrate aufgebracht und dadurch elektronische Bauelemente und Baugruppen hergestellt. Im Vergleich zu konventionellen Fertigungsverfahren elektronischer Bauelemente und Baugruppen kann eine druckbare Technologie / gedruckte Elektronik die Herstellungsschritte und den chemischen Abfall erheblich reduzieren und gleichzeitig die Herstellungskosten senken. Gedruckte Elektronik bedient sich additiver Prozessschritte, aufwändige subtraktive Ätzverfahren etc. sind nicht notwendig.

Anwendungsgebiete der gedruckten Elektronik

- organischen Solarzellen für mobilen und stationären Einsatz

- Rolle-zu-Rolle-gedruckte RFIDs: RFID-Etiketten (Radio Frequency Identification) ermöglichen die kontaktlose Übertragung von Produkt- und Logistikinformationen mittels Radiofrequenzen. Meist werden sie passiv, d.h. ohne eigene Energieversorgung, eingesetzt. Das dazugehörige Lesegerät (Sender) wird in Standard-Technologie gefertigt. Im Gegensatz dazu werden die RFID-Etiketten als billiges Massenprodukt in Rolle-zu-Rolle-Technik (einem Verfahren der gedruckten Elektronik) hergestellt.

- „gedruckte Sensorik“: Gedruckte optoelektronische Sensoren können flexibel, ultradünn und an die Anwendung angepasst hergestellt werden. Dazu werden flüssig prozessierbare, organische Halbleiter auf ein Substrat – meist Glas oder PET (Polyethylenterephthalat) – gedruckt, mit einer Druckauflösung von 50 -100 μm. Im Vergleich zu Si-Photodetektoren ist die spektrale Bandbreite der Absorption deutlich schmaler und zudem anpassbar. Hinsichtlich Empfindlichkeit und Quantenausbeute haben die Si-Detektoren jedoch noch Vorteile

- Organische Dünnschichttransistoren zur Erzeugung von Anzeigen / Displays / Bildschirmen, auch in flexibler Form. Entscheidend für den Erfolg ist dabei die Verwendung eines hochqualitativen Dielektrikums.

- Low-Cost & Low-Power Displays für Preisschilder (Supermarkt)

- Gedruckte Batterien: Eine gedruckte Batterie besteht normalerweise aus 5 Schichten zwischen den Trägerfolien: Stromableiter – Anode – Separator – Kathode – Stromableiter. Eine Anpassung an die Anforderungen der Anwendung sind möglich, z.B. durch Serienschaltung – entweder gestapelt (hohe Energie) oder nebeneinander (dünner, hohe Spannungen).

Vorteile der gedruckten Elektronik

Vorteile der gedruckten Elektronik liegen im Bereich der Vielfältigkeit der nutzbaren Substrate (in Bezug auf Größe, Material und Form), der Effizienz, Fertigungsgeschwindigkeit und Umweltverträglichkeit der Prozesse.

Die auf Silizium basierende IC-Technologie (Integrated Circuit Technologie) ist seit fast 60 Jahren im Einsatz. Die Herstellung eines Silizium-IC-Chips umfasst Hunderte von Arbeitsschritten, wiederholtes Abscheiden von Dünnschichten, Lithografie, Ätzen und Verkapselung. Im Gegensatz dazu ist die Prozesskette zur Herstellung von Bauelementen auf Basis gedruckter Elektronik / Printed Electronics deutlich kürzer, die angewandten Verfahren einfacher und ressourceneffizienter sowie umweltschonend, da die Verfahren rein additiv sind.

Zudem kann gedruckte Elektronik auf fast jeder Art von starrem oder flexiblem Basismaterial, wie Papier, Glas, Polymer und Keramik, aufgebracht werden. Auch können größere Flächen gleichzeitig bearbeitet und funktionalisiert werden.

Werden kontaktlose Druckverfahren (Inkjetdruck, Aerosoldruck, …) eingesetzt, können auch dreidimensionale Substrate problemlos funktionalisiert werden. Die Herstellung von 3D-MID (3D Mechatronic Integrated Devices) wird so ermöglicht.

Nachteile der gedruckten Elektronik

Nachteile der gedruckten Elektronik liegen in den realisierbaren Auflösungen und in der Prozessstabilität der Strukturierung bei der Fertigung (Auflösung von 10 μm und kleiner). Verfahren der gedruckten Elektronik / Printed Electronics haben nicht die gleiche Genauigkeit und Auflösung wie die modernen Lithografieverfahren, die in der IC-Industrie weit verbreitet sind. Moderne IC-Chips haben eine minimale Schaltkreisgröße von weniger als 20 nm, während moderne Druckmaschinen bestenfalls Strukturen von einigen Mikrometern drucken können, was tausendmal größer ist. Die besten organischen oder anorganischen Halbleitermaterialien, die gedruckt werden können, sind hinsichtlich ihrer Ladungsträgermobilität immer noch um zwei Größenordnungen schlechter als die Halbleitermaterialien, die in IC-Chips verwendet werden. Daher ist die Leistung gedruckter elektronischer Geräte bei weitem nicht so gut wie die der Silizium-Mikroelektronik. Die Vorteile der gedruckten Elektronik liegen je nach Anwendungsfall in der kostengünstigen Hochdurchsatzherstellung oder der Formflexibilität (bei 3D-MID-Fertigung).

Verfahren der gedruckten Elektronik

Die Verfahren der gedruckten Elektronik lassen sich in zwei Übergruppen kategorisieren: Kontakt-Druckverfahren und kontaktlose Druckverfahren.

Kontakt-Druckverfahren

Im Allgemeinen geeignet für Hochdurchsatzdruck und planare Substrate bzw. Folien.

Zu den Kontaktdruckverfahren gehören:

Gravurdruck

Abzubildende Elemente liegen in einer Tauchwalze als Näpfchen vor; diese können mittels Diamantstichel bzw. Laser oder auch chemisch auf der Walze erzeugt werden. Tauchwalze wird im Farbbehälter komplett eingefärbt, überschüssige Farbe durch Rakel (variabler Anstellwinkel) entfernt; Farbe befindet sich nur noch in Näpfchen

Farbübertragung auf den Bedruckstoff durch Anpressen und Adhäsionskräfte zwischen Substrat und Farbe

Flexodruck

Farbe wird auf eine Rasterwalze aufgetragen, Rasterwalze überträgt die Farbe gleichmäßig auf die Druckform; elastische Druckform enthält Bildinformationen und wird z. B. durch Laserbearbeitung oder Ätzverfahren hergestellt. Eingefärbter Druckformzylinder überträgt den Farbfilm auf das Substrat. Dabei erzeugt Gegendruckzylinder entsprechenden Anpressdruck

Offsetdruck

Indirekte Übertragung der Bildinformation auf Bedruckstoff mittels Gummituchzylinder. Grundprinzip: Feuchtmittel und Druckfarbe stoßen sich ab.

Siebdruck

Druckfarbe wird mit Hilfe einer Gummirakel durch ein feinmaschiges Gewebe auf das zu bedruckende Material gedruckt

Mittels einer Schablone werden diejenigen Stellen auf dem Sieb, an denen keine Farbe gedruckt werden soll, farbundurchlässig gemacht

Kontaktlose Druckverfahren

Kontaktlose Druckverfahren sind digital und besitzen daher hohe Layout-Flexibilität, außerdem kann ein breites Substratspektrum bedruckt werden.

Zu den kontaktlosen Druckverfahren gehören:

Aerosoljet

Funktionale Tinte befindet sich im Vorratsbehälter, ein Gasstrom erzeugt daraus ein Aerosol. Aerosol Tropfen mit ca. 1-5 μm werden aus dem Behälter in den Virtual Impactor geführt. Überschüssiges Gas und sehr feine Partikel werden abgesaugt und das verdichtete Aerosol zur Düse transportiert. Das Aerosol wird durch ein Hüllgas in der Düse fokussiert. Hoher Arbeitsabstand ist möglich (<10 mm)

Piezojet

Die Druckfarbe (Tinte) befindet sich in einem Tank im Druckkopf. Die Tinte wird zur Düse geleitet. Ein Piezoelement beschleunigt die Tinte. Ein Tropfen wird aus der Düse gepresst und trifft auf dem Substrat auf. Der Druckkopf wird verfahren, um das Druckbild zu erzeugen. Viskositäten bis zu 200.000 mPa∙s und Vorschubraten bis zu 80 mm/s.

Weitere kontaktlose Druckverfahren: Inkjet, Nanojet, …

Abbildung 2: Herstellung der Printed Electronics, Quelle: FAPS Universität Erlangen

Materialien der gedruckten Elektronik

Dispersionen mit metallischen Leitern (hohe Leitfähigkeit)

- Nanopartikel Ag,

Ag-Nanowire Tinten - Nanopartikel Au, Pd

- Cu and Al – emerging inks

- elektrisch leitfähige Klebstoffe (Ag)

- CuNiMn-Dispersionen

- …

(Halb-)leitende Polymere

- PEDOT:PSS

- CNT-Tinten

- P3HT

- …

Materialien für Widerstände

- PTF Carbon

- Metalloxid-Tinten

- …

Dielektrische Materialien

- UV-härtende Epoxide,

- Acrylate

- Polyimide

- PMMA

- PTFE

- …

Bauelemente

Bauelemente, die mittels gedruckter Elektronik herstellbar sind:

- organische, gedruckte Transistoren

- organische Photozellen für organische Photovoltaik

- organische Leuchtelemente

- gedruckte Sensoren

- gedruckte Widerstände

Erfolgsfaktoren und Herausforderungen der gedruckten Elektronik

Erfolgsfaktoren der gedruckten Elektronik sind die Ressourceneffizienz, die Möglichkeit zur kostengünstigen Massenfertigung in großen Maßstäben und die Flexibilität bei der Substratauswahl. Herausforderungen ergeben sich bei der Absolutperformance im Vergleich zu konventionell gefertigten Bauteilen auf Si-Basis, sowie bei der Langzeitstabilität der mittels Verfahren der gedruckten Elektronik hergestellten Bauelemente und Baugruppen.

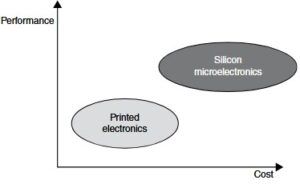

Gedruckte Elektronik vs. Konventionelle Elektronik

Moderne IC-Chips haben eine minimale Schaltkreisgröße von weniger als 20 nm, während moderne Druckmaschinen bestenfalls Strukturen von einigen Mikrometern drucken können, was tausendmal größer ist. Die besten organischen oder anorganischen Halbleitermaterialien, die gedruckt werden können, sind hinsichtlich ihrer Ladungsträgermobilität immer noch um zwei Größenordnungen schlechter als die Halbleitermaterialien, die in IC-Chips verwendet werden. Daher ist die Leistung gedruckter elektronischer Geräte bei weitem nicht so gut wie die der Silizium-Mikroelektronik. Die Vorteile der gedruckten Elektronik liegen je nach Anwendungsfall in der kostengünstigen Hochdurchsatzherstellung oder der Formflexibilität (bei 3D-MID-Fertigung).

Abbildung 2: Schematische Gegenüberstellung von gedruckter Elektronik und Si-basierter Mikroelektronik in Bezug auf Kosten und Performance (aus: Printed electronics: materials, technologies and applications, Cui Zheng, 2016)

Schulungen für die gedruckte Elektronik

Schulungen im Bereich der gedruckten Elektronik sind sinnvoll, da sich die eingesetzten Fertigungsverfahren grundlegend von denen konventioneller Elektronikproduktion unterscheiden. Dadurch ergeben sich Potenziale, die direkt im Zuge des Designs und der Entwicklung neuer Baugruppen gehoben werden können. Der Besuch von Weiterbildungen und Seminaren, die einen Überblick über die Möglichkeiten und Grenzen der Verfahren geben, lohnen sich deshalb.

Angeboten werden Seminare, Weiterbildungen und Schulungen zur gedruckten Elektronik beispielsweise vom Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik (FAPS) der Friedrich-Alexander-Universität Erlangen-Nürnberg. Im Seminar „Mechatronische Funktionalisierufng durch 3D-Druckverfahren“ sind folgende Schwerpunkte gesetzt:

- Materialien, Komponenten und Fertigungsprozesse

- Vorstellung aktueller Schlüsseltechnologien (Plasma- Coating, Aerosol-Jet, Selective Laser Melting, Fused Filament Fabrication, Laserdirektstrukturierung)

- Aufbau- und Verbindungstechnik zur Funktionalisierung (Additive Herstellung elektrisch leitender Schichten, Qualifizierung der generierten Strukturen)

- Vorstellung neuester Erkenntnisse aus der Forschung

- Praktische Umsetzung vorgestellter Verfahren

Hier finden Sie das Seminar zu Produktionsprozessen in der Elektronikproduktion der WGP-Produktionsakademie.

Dienstleistungen für die gedruckte Elektronik

Dienstleister können bei Entwicklung, Herstellung und Prüfung mechatronisch integrierter Baugruppen / gedruckter Elektronik unterstützen. Die ganzheitliche Betrachtung der auf Basis der Fertigungsverfahren für gedruckte Elektronik herzustellenden mechatronisch integrierten Baugruppen ist so sichergestellt. Ebenso sind durch Kooperation mit Dienstleistern oft spezielle Entwurfstools für gedruckte Elektroniken nutzbar und somit eine automatisierte Layouterstellung, angepasst and das Druckverfahren möglich.

Hier finden Sie das Seminar zu Produktionsprozessen in der Elektronikproduktion der WGP-Produktionsakademie.