- Definition der Umformtechnik

- Grundlagen der Umformtechnik

- Verfahren der Umformtechnik

- Vor – und Nachteile der Umformverfahren

- Materialien und Werkstoffe für die Umformtechnik und Umformverfahren

- Maschinen für die Umformtechnik

- Weiterbildungen für die Umformtechnik

- Dienstleistungen für die Umformtechnik

Definition der Umformtechnik

Die unterschiedlichen Fertigungsverfahren der Umformtechnik gehören nach DIN 8580 in die 2. Hauptgruppe und werden im Weiteren in der DIN 8582 konkretisiert. Das Umformen ist dort definiert als: „…das Fertigen von Werkstücken durch bildsames (plastisches) Ändern der Form eines festen Körpers, wobei sowohl die Masse als auch der Stoffzusammenhalt beibehalten werden“. Somit liegt bei allen Verfahren der Umformtechnik eine Volumen Konstanz während des gesamten Prozessablaufs vor, was bei der Bauteilauslegung von hoher Bedeutung ist. Das Umformen als solches beschreibt dabei die gezielte Änderung der Halbzeuggeometrie, des Rohteils oder einer Zwischengeometrie des Werkstücks. Das Verformen bezeichnet hingegen eine nicht vorher bestimmte Veränderung eines Körpers.

Die Einteilung der Umformverfahren in der DIN 8582 erfolgt nach den Kriterien der Halbzeuggeometrie wie etwa Stangen, Knüppel oder Barren in der Massivumformung oder Blech in der Blechumformung. Weitere Unterscheidungsmerkmale bilden die Eingangstemperatur des Halbzeugs oder die mittelbare oder unmittelbare Wirkung der Umformkraft auf die Formänderung des Halbzeugs.

Das Umformen selbst beruht auf einer lokalen oder vollflächigen Kraftwirkung u.a. in Form von Zug, Druck oder Biegung durch ein spezielles linearbewegtes oder rotierendes Werkzeug, welches sich in entsprechend angetriebenen Vorrichtungen relativ zum Halbzeug oder Werkstück bewegt. Somit gehören zum Umformen stets das Aggregat zur Erzeugung der Umformarbeit, dass Umformwerkzeug mit entsprechenden Wirkflächen sowie das Halbzeug oder das Werkstück selbst.

Grundlagen der Umformtechnik

Die für das Umformen erforderlichen Kräfte und Spannungen sind im Vergleich zu den anderen Verfahren der DIN 8580 zur Bearbeitung oder Herstellung von Werkstücken relativ hoch; wobei die Spannungen je nach Umformverfahren und Werkstoff des Halbzeuges im Bereich zwischen 50 und 2500 MPa oder höher liegen können. Die Halbzeuge werden überwiegend im Ganzen umgeformt, was bedeutet, dass das gesamte Halbzeugvolumen der Krafteinwirkung aus dem Umformhub unterliegt. Für den Fall, dass diese Kraftwirkung sequentiell nur auf einen kleinen Anteil des gesamten Halbzeugvolumens einwirkt, spricht man von inkrementeller Umformung. Ein Beispiel dafür ist das manuelle Schmieden auf dem Amboss.

Unter Berücksichtigung der hohen Umformkräfte weisen die hierfür erforderlichen Werkzeuge hohe Massen auf, sind aufwändig zu bearbeiten und sind daher relativ kapitalintensiv. Die Herstellung von Umformwerkzeugen erfordert speziell ausgestattete Werkstätten, geschultes Fachpersonal mit oftmals langjähriger Fertigungserfahrung und Betriebsmittel, um die hergestellten Werkzeuge vor dem Produktionsstart einzuarbeiten. Die mit Umformwerkzeugen erreichbaren Genauigkeiten liegen im Bereich der Feinwerktechnik und des Lehrenbaus. In Bezug auf die in solchen Produktionsstrukturen vorherrschenden technisch-wirtschaftlichen Gesetzmäßigkeiten gelten die der Einzel- und Kleinstserienfertigung.

Die Halbzeugfertigung von sowohl Blech- als auch Stangenmaterial aus Stahl- und Nichteisenmetallen liefert dabei die Basis zur Herstellung von nahezu allen metallischen Bauteilen, die nicht durch Gießen, Sintern oder die Additive Fertigung in ihre endgültige Form gebracht werden können. Hierzu zählt die sog. erste Verarbeitungsstufe (aus der flüssigen Phase kommend), die das Warmwalzen von Brammen, Grobblech und Profilen- sowie das Freiformschmieden umfasst. Häufig schließt sich das Kaltwalzen von Profilen, Stangen, Rohren oder Blechen an. Prinzipiell durchlaufen nahezu alle Halbzeuge aus Stahllegierungen und auch die aus Nichteisenmetallen wie Aluminium, Kupfer-, Titan-, Nickelbasis Werkstoffe die hier genannten Prozessrouten.

Die aus diesen Halbzeugen gefertigten Werkstücke kommen in sehr zahlreichen Bereichen der Investitionsgüterindustrie und des täglichen Lebens zum Einsatz. Beispielhaft werden der Fahrzeug-, Maschinen-, Flugzeug-, Eisenbahn- und Schiffsbau genannt, auch gehören sehr zahlreiche Komponenten für die Bau-, Elektro-, Haushaltsgeräte- und Werkzeugindustrie sowie Medizintechnik uvm. dazu.

Verfahren der Umformtechnik

Die Umformverfahren können anhand des wirkenden Spannungszustands, der Änderung der Werkstoffeigenschaften, der Umformtemperatur, des Prinzips der Krafteinleitung und der eingesetzten Halbzeugabmessungen in Gruppen eingeteilt werden. In der industriellen Produktion hat sich die Unterteilung in Abhängigkeit vom eingesetzten Halbzeug in die Verfahren der Blech- und in jene der Massivumformung als Hauptgruppen durchgesetzt.

Blechumformung

Die Blechumformung zeichnet sich durch das Umformen eines flächigen Halbzeugs mit einer relativ geringen Materialdicke aus, welches zu zwei- oder dreidimensionalen Formteilen, Profilen oder Hohlteilen mit annährend konstanter Wanddicke umgeformt wird. Zahlreiche Verfahren der Blechumformung sind innerhalb der DIN 8582 den Gruppen des Zugdruckumformens (DIN 8584), Zugumformens (DIN 8585) und Biegeumformens (DIN 8586) zugeordnet.

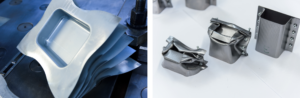

Mit Blechumformung hergestellte Bauteile, Quelle: IFU Stuttgart

Verfahren der Blechumformung

Zu den wesentlichen Zug-, Druck-, Zugdruck- und Biegeumformverfahren zählen die normseitigen Untergruppen des Tiefziehens, Drückens, Kragenziehens, Längens, Weitens, Tiefens, Rollformens, Walzrundens, Gesenk- und Schwenkbiegens und weitere. Diese Verfahren werden im Wesentlichen durch die Ausgestaltung der Wirkflächen des Umformwerkzeuges und deren Bewegungsrichtung während eines oder mehrerer aufeinanderfolgender Umformschritte definiert. Die Verfahren der Blechumformung zeichnen sich dadurch aus, dass eine Veränderung der Wanddicke des Bauteils nicht beabsichtigt wird. Die Wirkbewegungen der Umformwerkzeuge bedingen entsprechend angetriebener Komponenten der Umformmaschine, die sich meist linear, aber auch auf Kreisbahnen oder in seltenen Fällen auf beliebig gekrümmten, räumlichen Bahnen bewegen, um eine gezielte Kraftwirkung auf das Halbzeug zu erzeugen. Ferner unterscheiden sich die Verfahren der Blechumformung durch die Geometrie der Umformwerkzeuge, welche entweder punkt- oder linienförmig oder auch vollflächige Berührverhältnisse zwischen dem Halbzeug bzw. der Platine erzeugen.

Der Begriff „Blech“ bezeichnet das warm – oder kaltgewalzte Produkt aus metallischen Legierungen im Sinne einer speziellen geometrischen Form dieses Materials. Die Verfahren der Blechumformung erfordern jedoch stets für den 1. Umformvorgang eine zuvor festgelegte Größe oder Dimensionierung des Halbzeugs. In der Blechumformung kommen daher in der Serienfertigung sog. Bänder aus Blech zum Einsatz, die in aufgewickelt Form nur in ihrer Breite spezifiziert sind. In der Einzelfertigung werden vor dem 1. Umformvorgang geometrisch vorbestimmte Formplatinen aus sehr breiten Rollen aus Blech ausgetrennt. In zahlreichen Prozessfolgen der Blechumformung werden diese Trenn- bzw. Schneidverfahren auch während der Prozessfolge eingesetzt, d. h. zuvor definierte Teilbereiche der Platine werden während oder nach dem Durchlauf des Werkstücks durch eine Umformstufe partiell herausgetrennt. Das Scherschneiden gehört eigentlich in die Hauptgruppe des Trennens nach DIN 8580, wird jedoch zu den genormten Verfahren der Blech- als auch Massivumformung zugeordnet.

Massivumformung

Die Massivumformung zeichnet sich durch ein räumlich zu beschreibendes Halbzeug mit einem deutlich kleineren Oberfläche-zu-Volumen-Verhältnis im Vergleich zur Blechumformung aus. Die meist stabförmigen Halbzeuggeometrien werden aufgrund eines mehrachsigen Druckspannungszustandes zu Bauteilen mit teils großen Oberflächen-, Querschnitts- und damit auch Wanddickenänderungen in allen Raumrichtungen umgeformt. Die meisten Verfahren der Massivumformung befinden sich in den Gruppen des Druckumformens (DIN 8583) und Zugdruckumformens (DIN 8584).

Mit Massivumformung hergestellte Bauteile, Quelle IFU Stuttgart

Verfahren der Massivumformung

Der Begriff Massivumformung umfasst im Allgemeinen die Überführung der gegebenen Form eines festen Körpers (Halbzeuggeometrie) in eine andere Form in der Prozessfolge: Ausgangsform-Zwischenform-& Geometrie des Werkstücks. Die sich in jedem Umformschritt einstellenden Querschnitte und Wanddicken können dabei durch geeignete Verfahren verkleinert oder vergrößert werden. Die meist rotationssymetrisch vorbereiteten Halbzeuge werden in der Massivumformung überwiegend im Ganzen umgeformt, was bedeutet, dass das gesamte Halbzeugvolumen der Krafteinwirkung durch die vollständige Wirkflächen des Umformwerkzeuges während eines Umformhubes unterliegt. Unter Berücksichtigung der dafür hohen Kräfte weisen die Werkzeuge hohe Massen auf, sind aufwändig zu bearbeiten und sind daher relativ kapitalintensiv. Für den Fall, dass diese Kraftwirkung nur auf einen kleinen Anteil des gesamten Halbzeugvolumens einwirkt, spricht man von inkrementeller Umformung. Ein Beispiel hierfür ist das Drahtziehen.

Neben dem Spannungszustand bildet der Temperaturbereich des Halbzeugs zu Prozessbeginn ein wesentliches Unterscheidungsmerkmal der Massivumformverfahren. Hierbei unterscheidet man für die schmiedbaren Stähle zwischen dem Kaltumformen bei Raumtemperatur, der Lauwarmumformung (Temperaturbereich unterhalb der Blausprödigkeit), der Halbwarmumformung (750 – 950 °C) und der Warmumformung (bis 1200°C). Typische Verfahren der Kalt- und der Lauwarmumformung bilden die Fließpress- und Durchdrückverfahren, das Verjüngen uvm. Die Temperaturbereiche der Halbwarm- und Warmumformung werden dem konventionellen Gesenk- und auch Präzisionsschmieden zugeordnet. Der Hintergrund der Erwärmung der Draht- oder Stangenabschnitte liegt im Wesentlichen in der Reduktion der Fließspannung und der Erhöhung des Formänderungsvermögens des Metalls. Weitere Ziele der Erwärmung liegen in dem Einstellen einer spezifischen Mikrostruktur des Werkstücks nach dem Abkühlen, ggfs in der Sequenz mit einer Wärmebehandlung.

Vor – und Nachteile der Umformverfahren

Zu den wesentlichen Vorteilen der Verfahren der Umformtechnik gehört die Erzeugung von verfestigten Körnern innerhalb des Werkstückvolumens, welche der aktuellen Lastwirkung und damit einer plastischen Formänderung unterliegen. Dieses hat einen sog. belastungsorientierten Faserverlauf des Werkstückgefüges zur Folge, welches generell höheren statischen und dynamischen Belastungen als additiv oder subtraktiv erzeugte Gefüge widerstehen kann. Weitere Vorteile der Umformtechnik stellen die hochgradige Materialausnutzung als Resultat des gut vorherbestimmbaren Halbzeugvolumens, eine hohe Prozesseffizienz aufgrund der häufig hohen Produktionsgeschwindigkeit der Umformaggregate sowie der geringe spezifische Energieverbrauch in Relation zu vergleichbaren Fertigungsprozessen dar. In diesem Zusammenhang ist auch der Vorteil der direkten Verwendbarkeit der gefertigten Bauteile in Montageprozessen zu nennen, wobei allein die klassischen Schmiedebauteile eine Ausnahme bilden. Diese unterliegen häufig einer spanenden Nachbearbeitung, da Bauteilgenauigkeiten besser als IT6 durch diese Umformverfahren nicht erreicht werden können. Als wesentlicher Nachteil zahlreicher Verfahren der Blech- und Massivumformung sind die hohen Investitionskosten für die Umformwerkzeuge, die entsprechenden Aggregate und auch die Fertigungslinien inkl. Automatisierung und Qualitätsprüfung zu nennen. Auch bedingt die mangelnde Flexibilität vieler Umformverfahren oftmals hinreichend große Produktionsmengen für hinreichende Renditen.

Materialien und Werkstoffe für die Umformtechnik und Umformverfahren

Prinzipiell eignet sich eine sehr breite Palette von Werkstoffen mit einer knetbaren Struktur für die Verarbeitung mittels umformtechnischer Verfahren. Zu den gut umformbaren Werkstoffen zählen unter anderem zahlreiche Kohlenstoffstähle, rostfreie Stähle, nahezu alle Aluminiumlegierungen, Kupfer, Blei, Zinn, Nickel, Titan und auch vielfältige Legierungen mit diesen Werkstoffen. In der Praxis sind diese Metalle heute sowohl im Format von Brammen oder Stangen als auch im flachen Format (Grob- und Feinblech) am Markt verfügbar. Allerdings sind für die Eignung eines Werkstoffs für ein explizites Umformverfahren dessen spezifische Eigenschaften entscheidend. Die wesentliche Größe lautet hierbei „Formänderungsvermögen“. Somit besteht bei nahezu allen Umformverfahren aus fertigungstechnologischer Sicht die Zielsetzung, mit einem möglichst geringen Einsatz an Umformarbeit eine möglichst große Formänderung zu erreichen und unter Beachtung der Rückfederung des Werkstoffs möglichst präzise und einbaufähige Bauteile liefern zu können.

Maschinen für die Umformtechnik

Die im Fachgebiet der Umformtechnik verbreiteten Umform- bzw. Pressmaschinen lassen sich anhand ihrer Wirkungsweise in die Kategorien weggebundene, kraftgebundene und arbeitsgebundene Anlagen unterteilen. Dabei sind in der Blech- und Massivumformung insbesondere weggebundene Pressen heute von essentieller Bedeutung. Kraftgebundene Pressen kommen seltener in der Blech- und auch in der Massivumformung zum Einsatz und sind eher in Betrieben mit kleinen Losgrößen, Spezialanwendungen und auch in der ersten Ausprobe von Umformwerkzeugen zu finden. Arbeitsgebundene Pressmaschinen bzw. Aggregate sind ausschließlich im Bereich der Massivumformung anzutreffen und finden hauptsächlich Anwendung für Schmiedeprozesse.

Weiterbildungen für die Umformtechnik

Schulungen, Seminare und Weeiterbildungen zum Verständnis und zum Einsatz der Verfahren der Umformtechnik gewähren thematisch nicht versierten Außenstehenden Einblicke in deren wirtschaftlichen Einsatz zur Herstellung von Bauteilen aus Blech bzw. aus massiven Strukturen. Darüber hinaus wird Mitarbeiterinnen und Mitarbeitern, welche bereits Grundlagen auf diesem Gebiet vorweisen können oder sogar im eigenen Unternehmen mit verschiedenen Blech- und Massivumformverfahren arbeiten, mit der Teilnahme an den Präsenz- oder Online-Schulungen die Möglichkeit eröffnet, bestehende umformtechnische Grundlagen aufzufrischen. Auch kann verfahrensspezifisches Fachwissen weiterführend hinzugewonnen werden. Das Institut für Umformtechnik an der Universität Stuttgart (IFU) bietet vor diesem Hintergrund Schulungsreihehen an, die auf das beschriebene Anforderungsspektrum von Fachleuten mit unterschiedlichen Eingangsvoraussetzungen angepasst sind. Diese Weiterbildungen und Schulungen in der Blech- und Massivumformung beinhalten sowohl die Vermittlung aktueller Wissensstände als auch von weiterführenden Entwicklungsarbeiten am Institut, und bindet hierbei fallweise externe Fachreferenten mit ein. Somit wird es möglich, auch angrenzendes Fachwissen mit einer hohen Informationsdichte in abgestimmten Lehreinheiten zu vermitteln. Das Institut für Umformtechnik führt Weiterbildungen und Schulungen für die Umformtechnik sowie die Umformverfahren bereits seit 2006 in unterschiedlichen Formaten in Präsenz- und auch in Online-Veranstaltungen durch.

- Weitere Informationen unter: form-impulse.de

Hier finden Sie das Seminar zur Form-Impulse Umformtechnik der WGP-Produktionsakademie.

Dienstleistungen für die Umformtechnik

In Deutschland arbeiten über 20 Institute der Umformtechnik an der Weiterentwicklung zahlreicher Verfahren der Blech- und Massivumformung sowie an wegweisenden Fragestellungen zu deren Digitalisierung. Prinzipiell stehen Unternehmen der Umformtechnik somit zahlreiche Dienstleistungen für unterschiedliche Fragestellungen zu umformtechnischen Verfahren zur Verfügung. Dies beinhaltet u. a. Fragen zum Einfluss des Halbzeugs bzw. Rohmaterials auf den Prozessablauf, zur Genauigkeit von numerischen Simulationen von Prozessabläufen oder zu beobachteten Effekten in der Serienproduktion. Mit Blick auf die zur Beantwortung solcher Fragen erforderlichen Kompetenzen oder auf den dafür zur Verfügung stehenden Zeitrahmen bietet die Produktionsakademie der WGP ein hervorragendes Forum, um Kontakte zu professionellen Dienstleistern aufzubauen. Weiteres Potenzial dieses Forums bzw. der Kontakte zu Dienstleistern für die Umformtechnik besteht in der Bereitstellung von spezifischer Messtechnik, Analytik, Versuchsständen und/oder Modellwerkzeugen und deren Einsatz an den Instituten der Umformtechnik der WGP zur Weiterbildung von Mitarbeitern einerseits, oder auch zur Bearbeitung spezieller Themenstellungen der Umformtechnik andererseits.

Die Prozess- und Bauteilanalyse von umformtechnisch hergestellten Komponenten mit dem Fokus auf ihre fertigungstechnische Machbarkeit und ihre Qualitätskriterien stellt seit Jahrzehnten eine Kernkompetenz des IFU Stuttgart dar. Dieses Aufgabenfeld umfasst die schrittweise Analyse der gesamten Fertigungsfolge beginnend mit der verfahrensspezifischen Bewertung des Umformvermögens des eingesetzten Halbzeugs und bezieht die Belastung des gefertigten Bauteils im Einsatz unter Berücksichtigung seiner mikrostrukturellen Eigenschaften mit ein.

Metallographische Untersuchungen der im Werkstück oder Werkzeug vorliegenden Gefügestruktur kann in Zusammenarbeit mit verschiedenen Instituten der WGP erfolgen. Hierzu bietet das Institut für Umformtechnik eigene Kapazitäten für Analysen zahlreicher Stahl- und Aluminiumlegierungen, aber auch Hilfestellung bei der Suche nach speziellen metallographischen Untersuchungen an.

Die Werkstoffprüfung und Charakterisierung dienen der Ermittlung von werkstoffspezifischen Kennwerten des Serienmaterials oder geeigneten Alternativen. Hierzu bieten mehrere Institute der Umformtechnik in Deutschland mit spezifischen Mess- und Prüfverfahren und Analogiemethoden umfangreiche Werkstoffprüfungen für Werkstoffe der Blech- und Massivumformung an und unterstützen zudem bei der Findung bestmöglicher Materialspezifikationen.

Neben einer möglichst präzisen Materialcharakterisierung stellen Tribologische Untersuchungen einen weiteren wesentlichen Arbeitsbereich verschiedener Institute der Umformtechnik innerhalb der WGP dar. Auch hierzu werden unterschiedliche Dienstleistungen für Verfahren der Blech- und Massivumformung sowie zugehörige Lehreinheiten an der Produktionsakademie der WGP durch die entsprechenden Institute angeboten bzw. bereitgestellt.

FEM-Prozesssimulationen im Rahmen der realitätsnahen Abbildung des Werkstoffverhaltens unterstützen Mitarbeiter im Unternehmen in Bezug auf die Auslegung einer robusten Prozessfolge. Moderne Programme zur Prozesssimulationen der Umformtechnik ermöglichen zudem realistische Sensitivitäts- und Robustheitsanalysen, um Fragestellungen z. B. zur Eignung von Halbzeugspezifikationen oder zu dem in der Produktion zu erwartenden Ausschuss beantworten zu können. Die wesentliche Stärke solcher Simulationen liegt jedoch in der Beurteilung der Werkstückqualität auf Basis virtueller Modellannahmen für die Werkzeuggestaltung und den Prozessablauf.

Die Verfahrensentwicklung und Werkzeugkonstruktion gehört schließlich ebenfalls zu dem Dienstleistungsumfang verschiedener umformtechnischer Institute der WGP

Weitere Informationen zu den Dienstleistungen des Instituts für Umformtechnik, Universität Stuttgart finden Sie unter https://www.ifu.uni-stuttgart.de/industrie/.

Hier finden Sie das Seminar zur Form-Impulse Umformtechnik der WGP-Produktionsakademie.