Die stetige Leistungs- und Robustheitssteigerung von Industrierechnern ermöglicht neue Perspektiven der autonomisierten Führung komplexer Produktionsfolgen in der Umformtechnik. Der Beitrag zeigt exemplarisch den Einsatz eines virtuellen, selbst lernenden Agenten zur effizienten Führung eines Kaltstauchprozesses.

Dezember 2025 – Im geschichtlichen Rückblick erfolgte die Führung von Umformvorgängen lange Zeit manuell und daher auf dem handwerklichen Geschick erfahrener Handwerker basierend. Viele Jahrhunderte war die Herstellung von metallischen Erzeugnissen aufgrund der mit der menschlichen Muskelkraft verbundenen, nur begrenzt zur Verfügung stehenden Umformarbeit limitiert, sodass viele Umformsequenzen entwicklungsbedingt inkrementell erfolgten [1]. Erst mit der Industrialisierung im 19. Jahrhundert und der damaligen Nutzung des Dampfes entstanden erste Konzepte für kraft-, arbeits- und weggebundene Pressen [2]. Das Ende der 1990er Jahre und die 2000er Jahre waren in Europa durch die Verbreitung servo-mechanisch angetriebener Pressen geprägt, was einen wesentlichen Schritt zur Steigerung der Prozess-, Anlagen- und Nachfrageflexibilität darstellte [3]. Ab 2010 führte der Durchbruch von neuartigen industriellen Kommunikationstechnologien in der Produktion schließlich zu modernen Konzepten der Digitalisierung im Fertigungsumfeld, welche als sogenannte cyberphysische Systeme (CPS) charakterisiert wurden.

Auch moderne Umformprozesse nicht autonomisiert

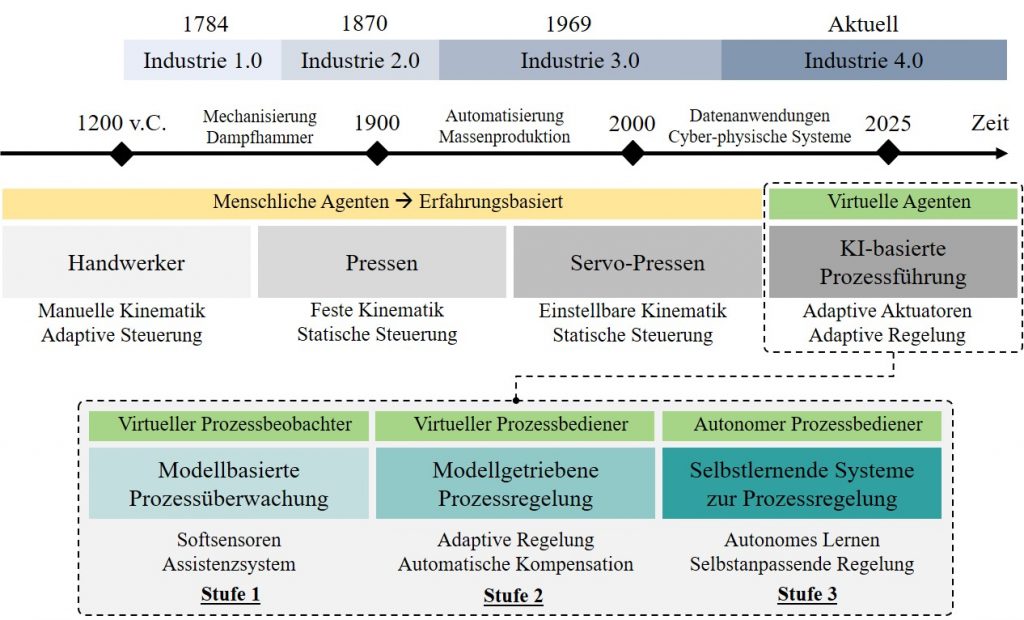

Neuartige Sensortechnologien, moderne Anzeige- und Eingabemöglichkeiten im Umfeld der Produktionsanlage, die softwaregestützte Bedienerführung sowie Speichermöglichkeiten von Maschineneinstellungen ermöglichen seither eine hohe Datenverfügbarkeit und Prozesstransparenz zur Unterstützung der Anlagenbediener. Dennoch obliegt die Prozesseinstellung z.B. durch Vorgabe der Stößelhubzahl oder der Presskraft noch immer den Anlagenführern in Abhängigkeit von zahlreichen weiteren Kinematiken des Umformwerkzeuges und der Bauteilmechanisierung, um das Prozessgeschehen während der Produktion an etwaige Schwankungen anpassen zu können [4]. Die geschichtliche Entwicklung der Automatisierungstechnik in der Umformtechnik und aktuelle Perspektiven der autonomisierten Prozessführung werden in Abbildung 1 veranschaulicht.

Virtueller Prozessbediener zwingt zu Perspektivenwechsel

Mit Blick auf den demografischen Wandel in Europa und den damit voranschreitenden Fachkräftemangel lässt sich in der Produktionstechnik und im Speziellen in der Umformtechnik in den letzten Jahren ein Trend zur kontinuierlichen und flexiblen Quantifizierung, Speicherung und Erweiterung des Prozesswissens von Anlagenbedienern durch moderne Methoden der künstlichen Intelligenz erkennen [5]. Nach Einschätzung von Experten ist es daher vorstellbar, dass zukünftig intelligente Algorithmen einen „virtuellen Prozessbediener“ abbilden [6]. Dieser Trend zwingt Umformunternehmen somit zu einem Perspektivenwechsel im Hinblick auf das Management von Fachkräften und Prozesswissen.

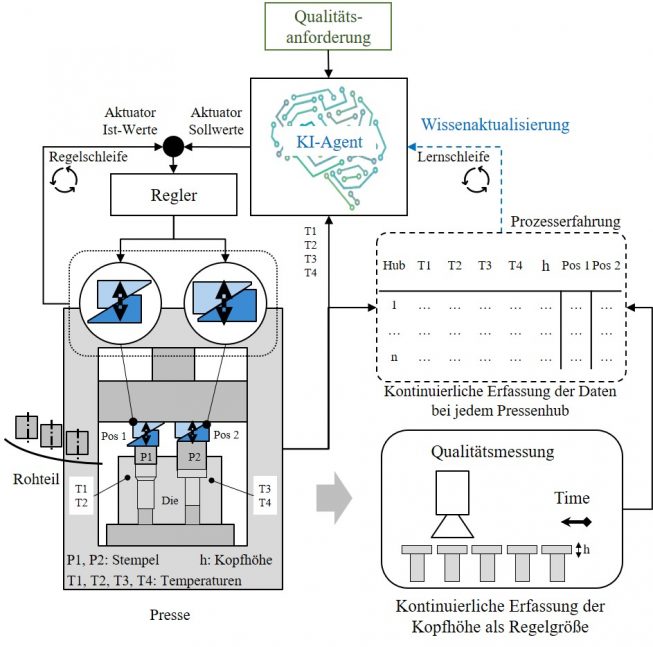

Eine solche KI-basierte Prozessführung wurde erstmalig am Institut für Umformtechnik (IFU) der Universität Stuttgart am Beispiel eines mehrstufigen Kaltmassivumformprozesses realisiert. Das wesentliche Ziel der Entwicklung einer virtuellen Prozessführung des Fließpressens bestand in der automatisierten Kompensation temperaturabhängiger Prozesseinflüsse auf die Bauteilqualität. Diese kann bei kleinen bzw. komplexen Bauteilen die Toleranzklasse IT6 erfordern [7]. Allerdings führt die während der Umformung auftretende mechanische Dissipation und die Reibung zwischen Werkstück und Werkzeug zur Wärmeausdehnung der Umformwerkzeuge und damit zu Toleranzabweichungen [8]. Um die dabei auftretenden Effekte besser zu verstehen und kompensieren zu können, wurde im Rahmen der Forschungsarbeiten eine zweistufige Prozessfolge aufgebaut. Die aus einer Vollvorwärts- und einer Stauchoperation bestehende Umformfolge ermöglicht die Herstellung eines schrauben-ähnlichen Bauteils aus Stahl, wobei die Kopfhöhe des Bauteils als Regelgröße diente. Weiterhin wurden die gemessenen Werkzeugtemperaturen als Einflussparameter und die Preßstempelpositionen in der ersten und der zweiten Prozessstufe als Steuergrößen festgelegt.

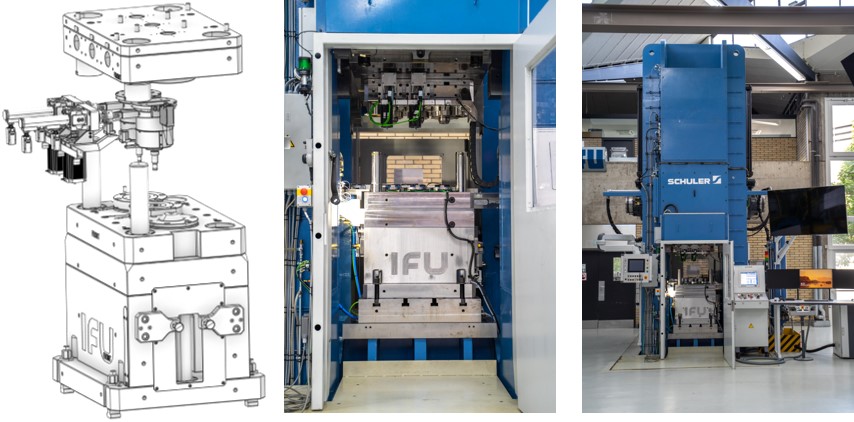

Abbildung 2 zeigt das Schaubild einer Umformpresse mit zwei motorisch angetriebenen Keilverstelleinheiten, welche die Veränderung der Stempelposition bei laufender Maschine ermöglichen. Basierend auf diesen Qualitäts-, Einfluss- und Steuerparametern wurde schließlich ein Sensor- und Aktuatorkonzept erarbeitet, welches durch eine typische IT/OT-Architektur charakterisiert wird. Diese ermöglicht die systematische Datenaufnahme, -speicherung und -verarbeitung sowie den automatisierten korrigierenden Eingriff in den Prozess zur Sicherstellung der vorgegebenen Kopfhöhe des Bauteils. Die Ausführung der KI-Algorithmen, die im Rahmen dieser Forschungsarbeit entwickelt wurden, basiert auf einem Modellansatz des Maschinellen Lernens (ML) [6].

Modellentwicklung und Validierung

Die Aufgabe dieses Modells besteht in der Erfassung von Zusammenhängen zwischen den Qualitäts-, Einfluss- und Steuergrößen des betrachteten Kaltmassivprozesses und im Weiteren in der Kompensation der temperaturbedingten Prozesseinflüsse auf Basis dieser erlernten Relationen. Der erste Entwicklungsschritt bestand daher in der Aufnahme von Prozess- und Bauteildaten bei unterschiedlichen Stempelpositionen und Hubzahlen. Diese Zeitreihendaten wurden anschließend verwendet, um das ML-Modell, ein mehrschichtiges Perzeptron, zu trainieren. Auf der Grundlage dieses trainierten Modells wurde schließlich die in Abbildung 2 dargestellte Regelstrategie zur Kompensation der Temperatureinflüsse während des Kaltmassivumformprozesses entwickelt. Die Systemvalidierung erfolgte mittels eines realen Umformsystems (Servopresse, Werkzeugsatz, Bauteilmechanisierung) unter Laborbedingungen.

Bild 2: Regelstrategie unter Einsatz eines selbstlernenden ML-Modells als virtueller Prozessbediener; die Regelgröße stellt die Kopfhöhe des Bauteils dar | Quelle: IFU Stuttgart

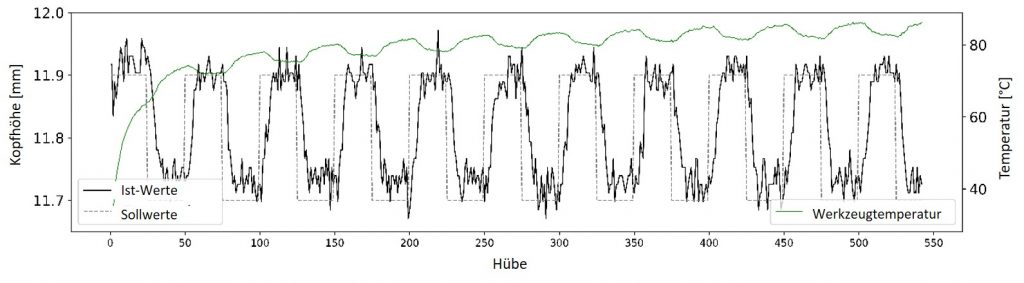

Die sich anschließenden Versuchsreihen zeigten, dass der entwickelte virtuelle Prozessbediener vorgegebene und wechselnde Qualitätsanforderungen mittels der adaptiven Stempelpositionsregelung sicher einhält und eine hohe Dynamik aufweist. Die erreichten Regelergebnisse bzgl. der Kopfhöhe während einer Serie von ca. 600 Pressteilen sowie die zeitgleich erfasste Matrizentemperatur zeigt Abbildung 3 für eine testweise, jeweils für 25 Pressteile periodisch vorgegebene Sollkopfhöhe von 11,9 mm bzw. 11,7 mm.

Bild 3: Adaptive Regelung der Produktqualität durch den datenbasierten virtuellen Prozessbediener. Testweise wurden periodisch zwei Sollgrößen der Kopfhöhe vorgegeben, um die Reglerdynamik zu bestimmen. | Quelle: IFU Stuttgart

Förderer

Diese Arbeit wurde durch die “Arbeitsgemeinschaft industrieller Forschungsvereinigungen” (AiF), mit Projektnummer IGF 21635 N gefördert.

Ansprechpartner

Institut für Umformtechnik

Universität Stuttgart

Prof. Mathias Liewald

Institutsleiter

Tel.: +49 (0)711 685 83840

E-Mail: mail@ifu.uni-stuttgart.de

Papdo Tchasse

Wissenschaftlicher Mitarbeiter

Tel.: +49 (0)711 685 84242

E-Mail: papdo.tchasse@ifu.uni-stuttgart.de

Downloads:

Virtueller Prozessbediener für Umformproduktionssysteme | Quelle: IFU Stuttgart

Weiterentwicklung der Automatisierung in der Umformtechnik | Quelle: IFU Stuttgart

Regelstrategie unter Einsatz eines selbstlernenden ML-Modells als virtueller Prozessbediener; die Regelgröße stellt die Kopfhöhe des Bauteils dar | Quelle: IFU Stuttgart

Adaptive Regelung der Produktqualität durch den datenbasierten virtuellen Prozessbediener. Testweise wurden periodisch zwei Sollgrößen der Kopfhöhe vorgegeben, um die Reglerdynamik zu bestimmen. | Quelle: IFU Stuttgart