Die additive Fertigung hybrider Werkstoffe erfordert eine präzise Prozesssteuerung. Am FBK der RPTU Kaiserslautern entwickeln Forschende ein KI-System, das Anomalien erkennt und mithilfe von Reinforcement Learning Prozessparameter während der additiven Fertigung anpasst.

Dezember 2025 – Additiv gefertigte multifunktionale Hochleistungskomponenten aus hybriden porösen (HyPo) Werkstoffen stehen im Zentrum des Sonderforschungsbereichs TRR 375, an dem Forschende aus Fertigungstechnik, Werkstofftechnik, Informatik und Mechanik verschiedener Standorte gemeinsam arbeiten. Diese HyPo-Werkstoffe kombinieren unterschiedliche metallische Materialien mit gezielt eingebrachten Poren und ermöglichen Bauteile mit lokal variierender Dichte und maßgeschneiderten mechanischen Eigenschaften. Eine wesentliche Herausforderung, die beim Laserauftragschweißen, einem additiven Verfahren zur Fertigung solcher Komponenten, zu berücksichtigen ist, liegt in den komplexen thermischen und chemischen Wechselwirkungen. Diese erschweren eine präzise und stabile Prozessführung.

Das Teilprojekt A07 wird gemeinsam von Forschenden der WGP vom Lehrstuhl für Fertigungstechnik und Betriebsorganisation (FBK) und der Machine Learning Group der RPTU Kaiserslautern bearbeitet. Beim Laserauftragschweißen wird Metallpulver durch einen Laserstrahl aufgeschmolzen und schichtweise zu einem Bauteil aufgebaut. Gerade bei gradierten Strukturen, bei denen sich Materialzusammensetzungen und Eigenschaften lokal ändern, können verschiedene Defekte auftreten: ungewollte Poren schwächen das Material, Bindefehler zwischen den Schichten gefährden die Stabilität und Risse können zur vorzeitigem Bauteilversagen führen. Diese Fehler sind oft erst nach aufwändiger Prüfung erkennbar oder zeigen sich erst beim Einsatz des Bauteils.

Anomalie-getriebenes Reinforcement Learning als Lösung

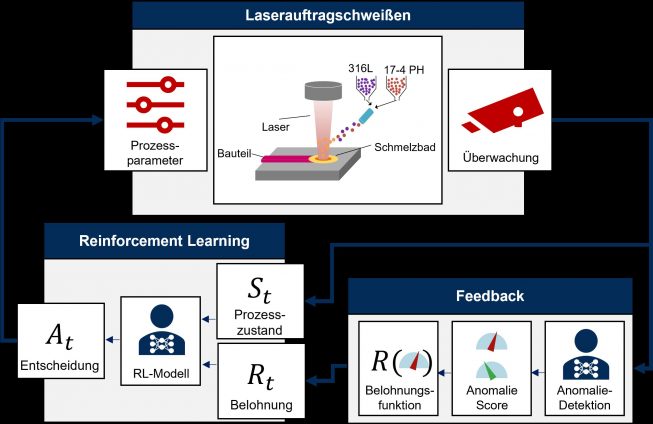

Das Forschungsziel des Teilprojekts A07 ist die Entwicklung eines KI-Systems, das Prozessparameter dynamisch anpasst, um während des Fertigungsprozesses Defekte zu vermeiden. Hierfür überwacht das System den Fertigungsprozess mittels Thermokamera und 3D-Scanner. Basierend auf den Sensordaten trifft das System Entscheidungen über die Anpassung der Prozessparameter wie Laserleistung, Vorschubgeschwindigkeit und Pulverförderrate. Die KI-Modelle des Systems werden mit Anomalie-getriebenem Reinforcement Learning (RL) trainiert. Hierbei lernt zunächst ein KI-Modell zur Anomalie-Detektion (AD), abweichende Prozesszustände zu erkennen. Der Grad der Abweichung wird mittels eines Anomalie-Scores bewertet und beim Reinforcement Learning als Feedbacksignal verwendet. Beim RL kann anhand dieses Feedbacksignals ein KI-Modell selbstständig durch Ausprobieren lernen, den Anomalie-Score zu minimieren. Das bedeutet, dass abweichende Prozesszustände durch die strategische Anpassung der Prozessparameter vermieden werden, um so potenzielle Defekte zu verhindern.

Bild 1: Funktionsweise des Anomalie-getriebenen Reinforcement Learning zur Prozessoptimierung beim Laserauftragschweißen | Quelle: FBK/RPTU

KI-Modelle vortrainieren mit Simulationen

Der Ansatz wird zunächst in einer Simulationsumgebung des Fertigungsprozesses entwickelt und getestet. Diese Simulation bildet die thermischen und geometrischen Vorgänge beim Laserauftragschweißen ab und bietet entscheidende Vorteile: Die Simulation stellt diese Daten schnell bereit und ermöglicht so das Vortrainieren der KI-Modelle, da Methoden des maschinellen Lernens große Datenmengen benötigen. Zudem erlaubt die Simulation das Testen verschiedener Strategien in einer sicheren Umgebung. Die vortrainierten KI-Modelle werden anschließend mit realen Sensordaten angepasst und weiter trainiert, bevor sie an der tatsächlichen Fertigungsanlage eingesetzt werden können.

Um die Forschung einer breiteren Öffentlichkeit zugänglich zu machen, beteiligte sich das Teilprojekt im Mai 2025 an der “Nacht, die Wissen schafft” der RPTU Kaiserslautern. In einer interaktiven Demonstration übernahmen Besucherinnen und Besucher die Rolle des KI-Systems, passten Prozessparameter in der Simulationsumgebung an und beobachteten anschließend, wie das trainierte Modell dieselbe Aufgabe bewältigte. Dabei reichten ihre Fragen von den technischen Aspekten des Laserauftragschweißens bis zur Bedeutung hybrider Werkstoffe für zukünftige Anwendungen.

Mehr Informationen

Weitere Informationen finden Sie auf der offiziellen Projektwebsite:

https://www.trrhypo.de/de/Forschung/Projektbereich-A/Teilprojekt-A07/

Förderer

Gefördert durch die Deutsche Forschungsgemeinschaft (DFG) – Projektnummer 511263698 – TRR 375.

Ansprechpartner

Lehrstuhl für Fertigungstechnik und Betriebsorganisation (FBK)

Rheinland-Pfälzische Technische Universität Kaiserslautern-Landau

Prof. Jan C. Aurich

Lehrstuhlleitung

Tel.: +49 631 205 2618

E-Mail: fbk@mv.uni-kl.de

Maik Schürmann

Wissenschaftlicher Mitarbeiter

Tel.: +49 631 205 3369

E-Mail: maik.schuermann@rptu.de

Downloads:

Lars Bachert, Marco Zimmermann und Maik Schürmann (v.l.n.r.) vom TRR 375 bei der “Nacht, die Wissen schafft” an der RPTU Kaiserslautern | Quelle: FBK/RPTU

Funktionsweise des Anomalie-getriebenen Reinforcement Learning zur Prozessoptimierung beim Laserauftragschweißen | Quelle: FBK/RPTU