- Was ist die Wertstromanalyse?

- Warum Wertstromanalyse?

- Einordnung der Wertstromanalyse

- Abgrenzung und Zusammenhänge der Wertstromanalyse

- Zweck und Ziele der Wertstromanalyse

- Arten der Wertstromanalyse

- Vorteile der Wertstromanalyse

- Nachteile der Wertstromanalyse

- Bestandteile der Wertstromanalyse

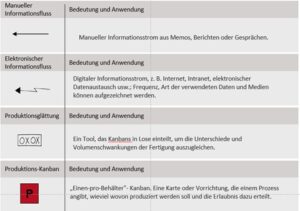

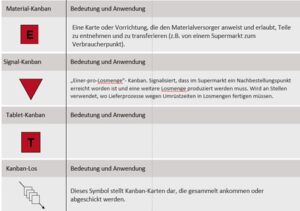

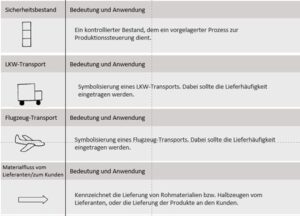

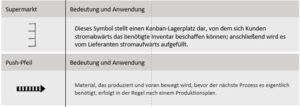

- Symbole der Wertstromanalyse

- Anwendung der Wertstromanalyse

- Funktionsweise der Wertstromanalyse

- Von der Wertstromanalyse zum Wertstrom Management

- Wertstromanalyse Schritt für Schritt: Vorgehen und Ablauf bei der Wertstromanalyse

- Tipps für die Wertstromanalyse

- Programme, Software und Tools für die Wertstromanalyse

- Schulungen für die Wertstromanalyse

- Umsetzung der Wertstromanalyse

Was ist die Wertstromanalyse?

Die Wertstromanalyse ist eine der bekanntesten Methoden des Lean Managements und zielt darauf ab einen Wertstrom systematisch zu erfassen und hinsichtlich Verbesserungspotenzialen zu analysieren und so den gesamten Produktionsablauf zu optimieren. Der Wertstrom eines Unternehmens beschreibt den gesamten Material- und Informationsfluss einer Produktkategorie in einem Unternehmen. Hierbei werden alle wertschöpfenden und nicht wertschöpfenden Aktivitäten berücksichtigt, die notwendig sind, um ein Produkt bzw. eine Produktkategorie herzustellen. Sie zeichnet sich insbesondere durch die Visualisierung der Wertstroms mithilfe von einfachen Symbolen aus.

Warum Wertstromanalyse?

In produzierenden Unternehmen werden eine Vielzahl von Methoden zur Visualisierung und Optimierung der Produktionsprozesse eingesetzt. Nur wenige Methoden zur Verbesserung der Produktion bieten einen so ganzheitlichen Analyse- und Gestaltungsansatz wie die Wertstromanalyse. Die Wertstromanalyse ist eine besonders geeignete Methode, um den Ist-Zustand einer Produktion übersichtlich und umfassend darzustellen. Somit ist sie oftmals die Basis für eine ganzheitliche Analyse des Wertstroms und die Anwendung weiterer Methoden des Lean Managements.

Einordnung der Wertstromanalyse

Ursprünglich wurde die Methode von der Toyota internen Produktionsberatung zur ganzheitlichen Visualisierung und Aufdeckung der definierten Verlustquellen oder auch Verschwendung entwickelt. Insbesondere im Rahmen des Lean Managements ist die Wertstromanalyse eine zentrale Methode, die eine Grundlage für die Anwendung weiterer Ansätze des Lean Managements darstellt. Sie ist in produzierenden Unternehmen seit Jahren weit verbreitet. Aber auch in der Wissenschaft wird die Methode weiter ausgestaltet z.B. datengetriebene Wertstromanalysen oder durch den Einsatz von Process Mining.

Abgrenzung und Zusammenhänge der Wertstromanalyse

Im Folgenden wird die Wertstrommethode von verschiedenen anderen Methoden abgegrenzt.

Die Wertstromanalyse zielt im Gegensatz zur Materialflussanalyse nicht nur auf die Analyse des Materialflusses ab, sondern bezieht explizit auch Informationsflüsse mit ein. Die Materialflussanalyse kann somit als ein Teilbereich der Wertstromanalyse gesehen werden.

Die Wertanalyse ist ein systematisches Verfahren, um Produkte, Dienstleistungen oder Prozesse zu verbessern, um damit ihren Wert zu steigern. Dabei liegt der Fokus auf einer Wertsteigerung des Outputs sowie einer Reduktion der Kosten. Die Wertstromanalyse hat hingegen die Visualisierung eines Produktionsablaufes sowie die Identifizierung von Verschwendung als Fokus. Sie unterscheiden sich darüber hinaus in der Vorgehensweise.

Der Begriff des Wertstroms ähnelt sowohl in seinem Inhalt als auch in seiner Bedeutung dem Begriff der Wertschöpfungskette. Beide Wörter beschreiben die Idee aller benötigten Schritte zur Herstellung eines Produkts oder einer Dienstleistung. Der Unterschied zwischen einem Wertstrom und einer Wertschöpfungskette liegt vor allem im Kontext, in dem die jeweiligen Begriffe Anwendung finden.

Der Begriff des Wertstroms wird vor allem im Zusammenhang mit Produktion und Supply Chain sowie deren Optimierung verwendet. Bei der Wertschöpfungskette handelt es sich um ein analytisches Instrument, mit dem sämtliche Prozesse eines Unternehmens hinsichtlich ihres Einflusses auf die Gewinnspanne untersucht werden können.

Die Digitalisierung bietet Potenzial die Wertstromanalyse weiterzuentwickeln. Beispielsweise kann den Schwächen der Methode, wie z.B. die statische Darstellung der erhobenen Kennzahlen, durch eine die Erfassung und Verarbeitung von Echtzeitdaten gezielt entgegengewirkt werden. Zudem kann die am PTW der TU Darmstadt entwickelte Methode der Wertstromanalyse 4.0 zielgerichtet die Digitalisierung der Produktion und produktionsnaher Bereiche unterstützen. In dieser Methode werden zusätzlich informationslogistische Verschwendungen sowie Verbesserungspotenziale durch den Einsatz von digitalen Technologien betrachtet.

Lean Methoden halten in den letzten Jahren auch Einzug in der Baubranche. Unter Lean Construction versteht man die Übertragung von Lean Management Prinzipien auf Bauvorhaben. Somit findet auch hier die Methode der Wertstromanalyse Anwendung und zeigt ihre Potenziale.

Zweck und Ziele der Wertstromanalyse

Der Zweck der Wertstromanalyse ist es, Verschwendung und deren Ursachen in aufeinander folgenden Produktionsprozessen schnell zu erkennen und Verbesserungspotenziale aufzudecken. Hierzu wird der Wertstrom mit Hilfe von einfachen Symbolen für die Modellelemente (z.B. Materialfluss) prägnant visualisiert. Die identifizierten Verschwendungen gilt es nachfolgend im Rahmen des Wertstromdesigns durch die Gestaltung und Umsetzung eines Soll-Zustands zu eliminieren. So sollen nicht nur Einzelprozesse hinsichtlich Qualität, Zuverlässigkeit und Ausstoß, sondern der Produktionsablauf in seiner Gesamtheit optimiert werden. Diese gesamtoptimale Lösung stimmt in der Regel nicht mit den optimierten Einzelprozessen überein und ist gekennzeichnet durch geringe Lagerbestände und geringe Durchlaufzeiten. Die Prozesse sind aufeinander angestimmt und bestenfalls weiß der Nachfolgeprozess, was der Vorgängerprozess macht.

Arten der Wertstromanalyse

- Wertstromanalyse 4.0

- Energiewertstromanalyse

- Wertstromdesign für Circular Economy

Vorteile der Wertstromanalyse

Zentraler Vorteile der Wertstromanalyse ist die kompakte und übersichtliche Visualisierung eines ganzheitlichen Wertstroms und die Identifizierung von Verschwendungen sowie deren Ursachen. Im Einzelnen ergeben sich folgende Vorteile:

Einfache Symbolik:

Die intuitiv verständliche Symbolik hilft bei der innerbetrieblichen Verständigung sowohl über die gegenwärtigen Produktionsabläufe mit ihren Schwachstellen als auch über Lösungsansätze für die künftige Gestaltung der Produktion.

Die einfache Symbolik der Wertstromanalyse kann leicht von den Durchführenden erlernt werden und ist somit für den Produktionsmitarbeiter*innen genauso verständlich wie für Manager*innen. Außerdem kann die Wertstromanalyse direkt vor Ort mit Bleistift und Papier angefertigt werden.

Ganzheitliche Analyse aus Kundensicht

Die Wertstromanalyse betrachtet den gesamten Wertstrom angefangen beim Lieferanten über die Produktherstellung bis zur Lieferung zum Kunden. Dabei wird im Gegensatz zu anderen Methoden sowohl Material- als auch Informationsfluss betrachtet. Kundenanforderungen werden besonders beachtet, da die Wertstromanalyse im Idealfall flussaufwärts startet z.B. am Versandprozess. Der Wertstrom kann somit aus Kundensicht erschlossen werden.

Numerische Analyseergebnisse

Die Wertstromanalyse betrachtet den gesamten Wertstrom angefangen beim Lieferanten über die Produktherstellung bis zur Lieferung zum Kunden. Dabei wird im Gegensatz zu anderen Methoden sowohl Material- als auch Informationsfluss betrachtet. Kundenanforderungen werden besonders beachtet, da die Wertstromanalyse im Idealfall flussaufwärts startet z.B. am Versandprozess. Der Wertstrom kann somit aus Kundensicht erschlossen werden.

Neben der Visualisierung können auch numerische Analyseergebnisse aus der Wertstromanalyse resultieren. Ein Beispiel hierfür ist der Vergleich der Summe der Einzelprozesse der Produktherstellung mit der gesamten Durchlaufzeit. Diese Kennwerte geben Aufschluss über das Optimierungspotenzial des Wertstroms.

Überschaubarer Detaillierungsgrad

Bei der Wertstromanalyse werden meist nur wesentliche Kennwerte, wie Bearbeitungszeiten, Rüstzeiten, Bestände betrachtet, die darüber hinaus in der Regel gemittelt sind. Diese sollten vor der Aufnahme festgelegt werden, um eine Vergleichbarkeit zu erzeugen. Das strukturierte Vorgehen der Wertstromaufnahme verhindert zudem, dass umfangreichen Datendetaildaten untersucht werden und legt den Fokus auf den Kundentakt.

Nachteile der Wertstromanalyse

Folgende Nachteile bringt die Wertstromanalyse mit sich:

Statische Analyse

Die Wertstromanalyse ist eine statische Momentaufnahme, dass die dynamische Entwicklung sämtlicher Daten unberücksichtigt lässt. Darüber hinaus ist eine Aktualisierung der Wertstromanalyse mit erheblichen Ressourcen verbunden, sodass die Aktualisierungsfrequenz in der Regel sehr niedrig ist.

Testen der Zielzustände

Im Rahmen des Wertstromdesigns erarbeitete Soll-Zustände können mithilfe der Wertstromanalyse nur schwer auf etwaige Schwachstellen getestet werden.

Geringer Detaillierungsgrad

Die Wertstromanalyse ist von einem geringem Detaillierungsgrad geprägt, da die Darstellung andernfalls unübersichtlich wird.

Geeignet für Produktions- und Logistikprozesse

Die Wertstromanalyse eignet sich besser für Prozesse mit hohem Materialfluss und wird daher hauptsächlich bei Produktions- und Logistikprozessen eingesetzt.

Bestandteile der Wertstromanalyse

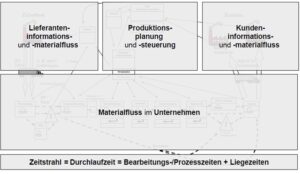

Die Modellierung des Wertstroms in einer Fabrik basiert auf sechs Grundelementen:

- Die Produktionsprozesse beschreiben die unmittelbar produzierenden Tätigkeiten in der Fabrik

- Die Geschäftsprozesse beschreiben die Aufgaben der Auftragsabwicklung inklusive der Produktionsplanung und –Steuerung

- Der Materialfluss beschreibt den Transport der Materialien zwischen den Produktionsprozessen einschließlich der Lagerung, Verpackung, und Bewegung

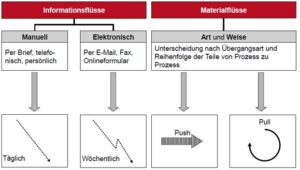

- Der Informationsfluss beschreibt die transferierten Daten und Dokumente zwischen den Geschäftsprozessen und hin zu den Produktionsprozessen

- Der Kunde bildet die von der Produktion abzudeckende Kundennachfrage ab und modelliert so die Systemlast

- Der Lieferant bildet die Versorgung der Produktion mit Rohmaterialien und Teilen ab

Der Gesamtwertstrom, das heißt alle Material- und Informationsflüsse innerhalb einer produzierenden oder nicht-produzierenden Einheit, umfasst drei Tätigkeitsarten:

- Wertschöpfende Tätigkeiten innerhalb eines Wertstroms,

- Tätigkeiten, die keinen Wert erzeugen aber unvermeidbar zur Fertigung (Liegezeiten) oder Dienstleistungserbringung (Wartezeiten) gehören, und

- Tätigkeiten, die überhaupt keinen Wert erzeugen und vermeidbar wären (Verschwendung).

Der Grundaufbau einer Wertstromanalyse folgt dabei folgendem Muster:

Bestandteile der Wertstromanalyse

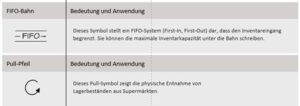

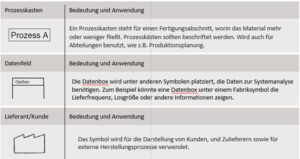

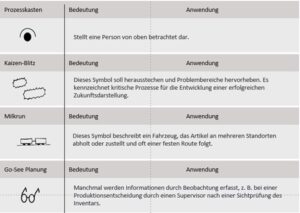

Symbole der Wertstromanalyse

Informationssymbole:

Materialsymbole:

Prozesssymbole:

Allgemeine Symbole:

Anwendung der Wertstromanalyse

Die Wertstromanalyse kann eingesetzt werden, wenn einfache oder komplexe Prozesse und Abläufe im Unternehmen analysiert und verbessert werden sollen. Als klassische Methode des Lean Managements ist sie zudem ein Werkzeug für das Prozessmanagement in Unternehmen.

Fast jeder Prozess und jeder Ablauf in direkten und indirekten Bereichen in einem Unternehmen kann mithilfe der Wertstromanalyse dargestellt und bewertet werden. Allerdings zeigen sich Einschränkungen bei der Anwendbarkeit in kontinuierlichen Prozessen, wie sie z.B. in der Prozessindustrie zu finden sind.

Die Wertstromanalyse eignet sich vor allem für diskrete Prozesse mit hohem Materialfluss und wird daher hauptsächlich bei Produktions- und Logistikprozessen eingesetzt. Dementsprechend findet sie insbesondere in der produzierenden Industrie Anwendung. Hier bestehen besonders hohe Anforderungen bezüglich der Durchlaufzeiten, den Lieferzeiten sowie kosteneffizienter Produktion.

Funktionsweise der Wertstromanalyse

Die Analyse erfolgt als Momentaufnahme, die einen typischen Zustand in der Fabrik repräsentiert. In zwei aufeinanderfolgenden Durchgängen werden in der Fabrik jeweils ausgehend vom Kunden zunächst der Produktionsfluss und dann der Auftragsfluss durch Befragen, Messen und Zählen erfasst. Der Wertstrom mit den wichtigsten Kennwerten der Prozesse wird vor Ort per Hand skizziert. Der Zeitaufwand für die Anwendung der Methode eher also gering anzusehen. Ergebnis ist die transparente und übersichtliche Darstellung eines kompletten Wertstroms mit Produktionsprozessen, Material- und Informationsfluss auf nur einem Blatt. Dabei wird ein Perspektivenwechsel von der Betrachtung einzelner Prozesse und Ressourcen auf die logistische Verknüpfung der Produktionsprozesse vollzogen.

Von der Wertstromanalyse zum Wertstrom Management

Wertstrommanagement ist eine übergeordnete Methode zur Verbesserung von Produktions-, Material- und Informationsflüssen, die folgende drei Teilbereiche umfasst, welche in der vorgegebenen Reihenfolge durchgeführt werden:

- Wertstromanalyse

- Wertstromdesign

- Wertstromplanung

Nachdem die Ist-Situation des Wertstroms in der Wertstromanalyse detailliert erfasst wird, wird beim Wertstromdesign ein optimierter Soll-Zustand festgelegt. Die anschließenden Wertstromplanung sieht das Planen und Umsetzen von Maßnahmen und die Einbindung von regelmäßigen PDCA-Zyklen vor. Werden diese Teilbereiche organisatorisch in Unternehmen verankert und regelmäßig Wertstromprojekte durchgeführt, wird von einem Wertstrom Management gesprochen.

Wertstromanalyse Schritt für Schritt: Vorgehen und Ablauf bei der Wertstromanalyse

Die Durchführung einer Wertstromanalyse umfasst die folgenden 8 Prozessschritte. Diese werden anschließend einzeln vorgestellt:

Schritte der Wertstromanalyse

Schritt 1 – Kundenanforderungen ermitteln

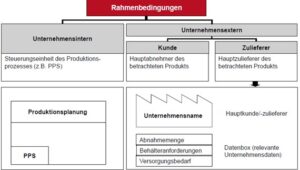

Dieser Prozessschritt beschäftigt sich mit der Identifikation der Kunden bzw. des Hauptkunden sowie der wesentlichen Anforderungen des Kunden. Anforderungen beziehen sich dabei auf die Abnahmemengen pro Zeiteinheit, die Transportanforderungen und Behälterbestimmungen, dem angeforderten Variantenmix sowie der Versorgung mehrerer Schichten. Darüber hinaus müssen die Zulieferer und deren Rahmenbedingungen (unterstütze Bestelleinheiten) identifiziert werden. Übergeordnet werden also die Rahmenbedingungen des Wertstroms erfasst:

Rahmenbedingungen der Wertstromanalyse

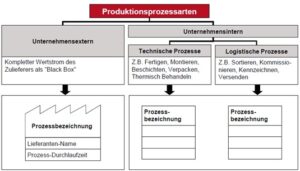

Schritt 2 – Prozessschritte zeichnen

In dieser Phase werden alle Prozessschritte in die Wertstromanalyse eingezeichnet. Dabei kann es sich um einen allgemeinen Prozess oder Produktionsprozesse handeln. Prozesse sind Aktivitäten, die miteinander verknüpft sind und in einer Abfolge eine Gesamtaufgabe beschreiben. Ein Produktionsprozess umfasst alle Aktivitäten zur Herstellung eines bestimmten Produktes. Vor der Einzeichnung der Prozesse sollten folgende Fragen beantwortet werden:

- Welche Prozesse laufen in meinem Unternehmen ab?

- Wie stehen die Prozesse miteinander in Verbindung?

- Laufen Prozesse nacheinander ab?

- Gibt es parallele (zeitgleiche) Prozesse?

Folgende Grafik visualisiert die Produktionsprozessarten und deren Darstellung:

Produktionsprozessarten

Schritt 3 – Prozessdaten sammeln

In dieser Phase werden alle Prozessdaten gesammelt. Das sind alle Informationen, die das Ergebnis und die Durchführung eines Prozesses beschreiben. Ziel ist die Beschreibung der Produktionsprozesse mit aussagekräftigen Kennzahlen, um eine Bewertung zu ermöglichen. Folgende Fragen sollten beantwortet werden:

- Welche Informationen können über die Prozesse gewonnen werden?

- Welche Daten beschreiben den Prozess am besten?

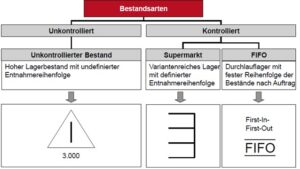

Schritt 4 – Bestände erfassen

Der Bestand ist die Gesamtheit aller Rohstoffe, Halbzeuge, Einzelteile, Baugruppen und Fertigerzeugnisse im Produktionsprozess. Ziel der Bestandserfassung ist das Aufzeigen von großen Beständen als Ansatzpunkt zur Verbesserung des Wertstroms, da Bestände in der Regel Verschwendung sind. Folgende Fragen sollten beantwortet werden:

- Wo befinden sich Lager im Prozess?

- Um welche Lagerart handelt es sich?

- Wie viele Teile gibt es im Produktionsprozess?

Es kann zwischen verschiedenen Bestandsarten unterschieden werden, welche in nachfolgender Grafik verdeutlicht, werden:

Bestandsarten

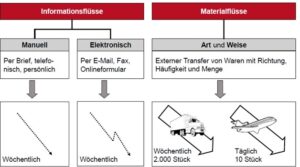

Schritt 5 – Externer Material- und Informationsfluss

Ziel dieses Vorgehensschrittes ist die Darstellung der materiellen und informationstechnischen Verknüpfungen des Unternehmens zu seiner Umwelt. Hierzu sollten folgende Fragen beantwortet werden:

- Wer muss wann beliefert werden?

- Wann sind welche Materialeingänge in welcher Menge zu erwarten?

- Welche Informationen können zur Produktionsplanung genutzt werden?

- Welche Informationen benötigt der Zulieferer?

- Wann sind die Informationen verfügbar?

Die Visualisierung dieser Material- und Informationsflüsse ist in nachfolgender Grafik verdeutlicht:

Material- und Informationsflüsse bei der Wertstromanalyse

Schritt 6 – Interner Material- und Informationsfluss

Ziel ist die Darstellung der materiellen und informationstechnischen Verknüpfungen der Prozesse innerhalb des Unternehmens. Hierzu sollten folgende Fragen beantwortet werden:

- Wie erfolgt der Informationsfluss und zwischen welchen Teilnehmern?

- Wann werden Informationen ausgegeben? Wie werden Änderungen berücksichtigt?

- Wie erfolgt die Teileweitergabe von Arbeitsplatz zu Arbeitsplatz?

Die Darstellung der internen Informations- und Materialflüsse ist in nachfolgender Grafik verdeutlicht:

Interne Material- und Informationsflüsse

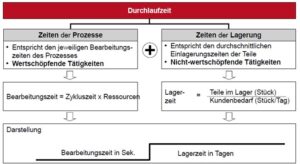

Schritt 7 – Durchlaufzeiten und Zyklen

Ziel ist die Ermittlung der durchschnittlichen Gesamtfertigungs- und Gesamtdurchlaufzeit für ein Produkt. Dazu muss ermittelt werden, welche Zeiten in welchen Prozessschritten anfallen und es muss klassifiziert werden, ob die Zeit auf eine wertschöpfende Tätigkeit entfällt, oder nicht. Die Berechnung der Durchlaufzeit erfolgt wie folgt:

Durchlaufzeiten und Zyklen bei der Werstromanalyse

Schritt 8 – Kaizen-Blitze

Ziel ist die Darstellung von Potentialen zur Optimierung des Prozesses. Das Symbol des Kaizen Blitzes dient der Markierung von erkannten Verschwendungen und Problemen.

Tipps für die Wertstromanalyse

- Sammeln Sie stets Informationen zum Ist-Zustand, während Sie selbst die Wege von Material- und Informationsfluss zu Fuß verfolgen.

- Beginnen Sie mit einem Schnelldurchgang durch den vollständigen Wertstrom von Rampe-zu-Rampe, um einen Gesamtüberblick über den Produktionsprozess zu erhalten. Nach dem ersten Schnelldurchgang sam, um an jedem Prozess Informationen zu sammeln.

- Starten Sie die Wertstromanalyse stets beim Kunden und erfassen Sie den Wertstrom von dort aus flussaufwärts. So haben sie stets die Kundenanforderungen im Blick.

- Erfassen Sie alle Zeiten manuell mit einer Stoppuhr und verlassen Sie sich nicht auf Standardzeiten Diese entsprechen selten der Realität, da sie oftmals in einer idealisierten Umgebung ohne Störgrößen ermittelt werden.

- Skizzieren Sie den gesamten Wertstrom selbst, auch wenn mehrere Personen am Wertstrommanagement beteiligt sind. Bei der Wertstromanalyse ist ein Verständnis des gesamten Flusses essenziell. Wenn verschiedene Fertigungssegmente von verschiedenen Personen skizziert werden, kann kein ganzheitlicher Eindruck entstehen.

- Zeichnen Sie immer von Hand mit Bleistift. Machen Sie sich schon während des Werkdurchgangs eine grobe Skizze des Ist-Zustands und überarbeiten Sie diese später am selben Tag noch ein Geben Sie nicht der Versuchung nach, einen Computer zu benutzen.

Programme, Software und Tools für die Wertstromanalyse

Für eine Wertstromanalyse können Tools wie MS Visio verwendet werden. Zudem gibt es eine Vielzahl von kommerziell erhältlicher Software für die Durchführung einer Wertstromanalyse. Für den Einstieg in die Methode und das strukturierte Erlernen dieser ist ein Whiteboard oder Zettel und Stift zu empfehlen.

Schulungen für die Wertstromanalyse

Die Durchführung einer Wertstromanalyse, die Identifikation von Verschwendung sowie die daran anschließende Gestaltung des Soll-Zustands (Wertstromdesigns) erfordert Knowhow und Praxistraining. Daher ist für Einsteiger in die Thematik der Wertstromanalyse ein praxisnaher Workshop bzw. Schulung zu empfehlen. Das Center für industrielle Produktivität (CiP) des PTW der TU Darmstadt ist eine der führenden Forschungsgruppen im Bereich des Produktionsmanagements in Deutschland.

Basierend auf jahrelanger Erfahrung im Bereich des Lean Managements und der Lean Production bietet die CiP umfangreiche Weiterbildungen und Workshops u.a. zum Wertstrommanagement an. Die Prozesslernfabrik CiP bietet das ideale Umfeld, um die Methode der Wertstromanalyse zu erlernen und praxisnah in der Forschungsfabrik anzuwenden. Zusätzlich zur klassischen Wertstromanalyse wird die Wertstromanalyse 4.0 im Rahmen der WGP-Produktionsakademie angeboten. Diese Methode wurde am PTW entwickelt und legt einen zusätzlichen Fokus auf informationslogistische Verschwendungen.

Das gesamte Angebot der CiP finden Sie hier.

Hier finden Sie das Seminar zur Wertromanalyse der WGP-Produktionsakademie.

Umsetzung der Wertstromanalyse

Nach einer Schulung zum Thema Wertstromanalyse geht es in die Anwendung der Methode in der Praxis. Im Idealfall wird die Methode direkt eigenständig angewendet. Allerdings kann es zu Unklarheiten kommen. Hier bietet es sich an professionelle Hilfe in Form von Beratungsleistungen oder Coachings in Anspruch zu nehmen. Somit kann die Methode sauber auf den eigenen Wertstrom angewendet werden. Auch hier unterstützt das Team der CiP im Rahmen des Beratungsangebots gerne. Weitere Infos finden Sie hier.

Hier finden Sie das Seminar zur Wertstromanalyse der WGP-Produktionsakademie.

Quelle Bilder: PTW Darmstadt