- Definition der Produktionsplanung und der Produktionssteuerung

- Grundlagen der Produktionsplanung und -steuerung

- Ziele der PPS

- Aufgaben

- Teilbereiche der Produktionsplanung und Produktionssteuerung

- Funktionsweise und Ablauf der Produktionsplanung

- Modelle und Methoden der Produktionsplanung und -steuerung

- Dilemma und Polylemma der Produktionsplanung

- Kennzahlen der Produktionsplanung

- Software der Produktionsplanung

- Schulungen für Produktionsplanung und -steuerung

- Umsetzung der Produktionsplanung und -steuerung

Definition der Produktionsplanung und der Produktionssteuerung

Die Hauptaufgaben des Produktionsmanagements sind die Produktionsplanung und -steuerung aller Fertigungs- und Montageprozesse mit dem Ziel geringer Logistikkosten und einer hohen logistischen Leistungsfähigkeit. Die Produktionsplanung sowie die Produktionssteuerung verfolgen die Aufgabe den Auftragsdurchlauf durch die vier Bereiche Konstruktion, Beschaffung, Produktion und Versand zu planen und unter dem Einfluss etwaiger Störungen zu steuern. Die Produktionsplanung gestaltet die generellen Inhalte und die Teilprozesse der Fertigung sowie der Montage in Bezug auf die Kennzahlen Termine, Kapazitäten und Mengen. Die Produktionssteuerung hingegen steuert den tatsächlichen Ablauf der Tätigkeiten während der Auftragsabwicklung. Konkret wird dabei das Ziel verfolgt, die Vorgaben der Planung so genau wie möglich umzusetzen sowie vorgegebene logistische Zielgrößen zu realisieren.

Grundlagen der Produktionsplanung und -steuerung

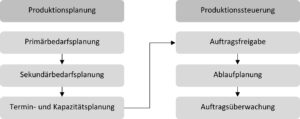

Die Produktionsplanung und -steuerung lassen sich hierarchisch darstellen, was der nachfolgenden Abbildung zu entnehmen ist.

Schritte der Produktionsplanung

Der erste Schritt im Rahmen der Produktionsplanung ist die Primärbedarfsplanung. Gegenstand der Primärbedarfsplanung ist die Festlegung der in der Planungsperiode herzustellenden Mengen der absatzbestimmten Produkte (End- und Zwischenprodukte).

Im Rahmen der Sekundärplanung, dem zweiten Schritt der Produktionsplanung, sind die für die Herstellung des Primärbedarfs benötigten Einsatzgütermengen (eigengefertigt und fremdbezogen) zu ermitteln.

Der dritte Schritt, die Termin- und Kapazitätsplanung, wird in die Schritte Durchlaufterminierung, Kapazitätsplanung und Kapazitätsabgleich zerlegt. Es werden zusätzlich grobe Festlegung vorläufiger Start- und Endtermine vorgenommen. Bei der Kapazitätsplanung wird die sich ergebende Kapazitätsnachfrage dem tatsächlichen Kapazitätsangebot im Zeitablauf gegenübergestellt.

Schritte der Produktionssteuerung

Der erste Schritt der Produktionssteuerung, die Auftragsfreigabe, bildet die Schnittstelle zwischen der Produktionsplanung und der -steuerung des Produktionsvollzugs, indem für die freigegebenen Aufträge Auftragsbegleitunterlagen mit allen fertigungsrelevanten Informationen generiert werden, die benötigten Materialien reserviert und anschließend die exakten Bearbeitungstermine auf den einzelnen Bearbeitungsstationen festgelegt werden. Die anschließende Ablaufplanung verfolgt das Ziel, die genauen Bearbeitungstermine auf den einzelnen Bearbeitungsstationen des Produktionssystems so festzulegen, dass eine hohe Kapazitätsauslastung, geringe Durchlaufzeiten der Aufträge sowie eine hohe Termintreue erreicht wird. Die abschließende Auftragsüberwachung verfolgt das Ziel, den Fertigungsablauf im Hinblick auf die Planeinhaltung zu überwachen. Die Relevanz der Produktionsplanung und -steuerung in der Industrie und Logistik sind dahingehend vorhanden, als dass sie für eine wirtschaftliche Gestaltung und einen reibungslosen Ablauf der Produktionsprozesse unerlässlich sind. Eine durchgängige Anwendung bzw. Etablierung der Produktionsplanung und -steuerung macht insbesondere in Industrieunternehmen Sinn, deren Produkte sich aus einer Vielzahl an Komponenten zusammensetzen und ggf. eine Vielzahl an fremdbezogenen Bauteilen bedarfsgerecht beschafft werden müssen.

(Abbildung © Institut für Fabrikanlagen und Logistik) Bestandteile der PPS

Ziele der PPS

Die Produktionsplanung umfasst die gedankliche Vorwegnahme des Produktionsprozesses wohingegen von der Produktionssteuerung gesprochen wird, wenn die bei der Produktionsplanung erarbeiteten Vorgaben umgesetzt werden.

Allgemein lassen sich die Ziele der Produktionsplanung und -steuerung an den Leistungszielen der Qualität, Kosten und Zeit bemessen.

- Qualität: Ausfallrate, Fehlerquote etc.

- Kosten: Materialkosten, Bestandskosten etc.

- Zeit: Lieferfähigkeit, Liefertermineinhaltung etc.

Im Fokus der Betrachtungen steht die Wirtschaftlichkeit, welche sich einerseits durch die Kundensicht (Logistische Leistungsfähigkeit) und andererseits durch die Unternehmenssicht (Logistikkosten) beschrieben lässt. Eine hohe logistische Leistungsfähigkeit kann sowohl durch kurze Lieferzeiten als auch einen hohen Servicegrad erreicht werden. Die Logistikkosten ergeben sich aus Unternehmenssicht sowohl durchniedrige Prozesskosten als auch niedrige Bestandskosten.

Aufgaben

Die Aufgabe der Produktionsplanung ist die gedankliche Vorwegnahme des Produktionsablaufs. Die Aufgabe der Produktionssteuerung erstreckt sich über die Umsetzung bzw. die Steuerung der in der Produktionsplanung erarbeiteten Pläne.

Die Aufgaben der PPS lassen sich dabei in die nachfolgenden Punkte untergliedern:

- Produktionsprogrammplanung

- Auftragsmanagement

- Sekundärbedarfsplanung

- Fremdbezugsgrobplanung

- Fremdbezugsplanung

- Produktionsbedarfsplanung

- Eigenfertigungsplanung

- Eigenfertigungssteuerung

- Auftragsversand

- Bestandsmanagement

Allgemein soll mit der Produktionsplanung und -steuerung eine kontinuierliche Optimierung des Produktionssystems gewährleistet werden. Damit einhergehend sollen beispielsweise die Termintreue und eine kontinuierliche Auslastung der vorhandenen Produktionskapazitäten sichergestellt werden.

Teilbereiche der Produktionsplanung und Produktionssteuerung

Bereiche der Produktionsplanung

Die Produktionsplanung lässt sich übergeordnet in die drei nachfolgenden Bereiche untergliedern:

- Produktionsprogrammplanung: Das primäre Ziel der Produktionsprogrammplanung ist die Festlegung der zu produzierenden Fertigerzeugnisse

- Mengenplanung: Ausgehend von den zuvor aus der Produktionsprogrammplanung abgeleiteten Produktionsmengen der Endprodukte werden die Sekundärbedarfe der Vorprodukte gemäß der Erzeugnisstruktur bestimmt

- Termin- und Kapazitätsplanung: Es wird das Ziel verfolgt, für alle Aufträge, die in der aktuellen Periode fertiggestellt werden müssen, die Start- und Endtermine ihrer Bearbeitung zu bestimmen

Bereiche der Produktionssteuerung

Die Produktionssteuerung verfolgt anknüpfend an die Produktionsplanung die beiden nachfolgend aufgelisteten Aufgaben:

- Auftragsveranlassung: Die Auftragsveranlassung ist auch als Auftragsfreigabe zu verstehen und stellt das Bindeglied zwischen Produktionsplanung und -steuerung dar

- Auftragsüberwachung: Im Rahmen der Auftragsüberwachung gilt es den Fertigungsablauf im Hinblick auf den zuvor abgestimmten Plan zu überwachen

Funktionsweise und Ablauf der Produktionsplanung

Die Funktionsweise der Produktionsplanung ist hierarchisch aufgebaut, da das Gesamtproblem der Produktionsplanung in Teilprobleme zerlegt, die nacheinander gelöst werden, wobei die Ergebnisse einer übergeordneten Planungsstufe den Ausgangspunkt für die Planung der darunterliegenden Stufe bilden (Sukzessivplanungskonzept). Der Ablauf der Produktionsplanung ist übergeordnet in drei Schritte untergliedert. Zu Beginn erfolgt eine Primärbedarfsplanung. In diesem Schritt ist die Festlegung der in der Planungsperiode herzustellenden Mengen der absatzbestimmten Produkte Gegenstand der Planung. Anknüpfend an die Primärbedarfsplanung erfolgt die Sekundärbedarfsplanung. Im Rahmen dieses Schritts gilt es, die für die Herstellung des Primärbedarfs benötigten Einsatzgütermengen zu ermitteln. Der dritte und letzte Schritt der Produktionsplanung ist die Termin- und Kapazitätsplanung. Dieser Schritt untergliedert sich wiederum in die:

- Durchlaufterminierung (grobe Festlegung vorläufiger Start- und Endtermine),

- Kapazitätsplanung (Kapazitätsnachfrage wird dem tatsächlichen Kapazitätsangebot der einzelnen Arbeitssysteme gegenübergestellt),

- Kapazitätsabgleich (ergreifen von Maßnahmen, um zu einem realisierbaren Produktionsplan zu gelangen).

Modelle und Methoden der Produktionsplanung und -steuerung

Ein weit verbreitetes Modell der Produktionsplanung und -steuerung ist das Hannoveraner Lieferkettenmodell. Hierbei handelt es sich um ein integratives Logistikmodell, das Aufgaben der Produktionsplanung und -steuerung mit logistischen Stell-, Regel- und Zielgrößen verknüpft.

(Abbildung in Anlehnung an Schmidt und Nyhuis 2021 https://link.springer.com/book/10.1007/978-3-662-63897-2) Das Hannoveraner Lieferkettenmodell

Innerhalb der Produktionsplanung und -steuerung müssen eine Vielzahl an Entscheidungen getroffen werden, für die eine Reihe an Verfahren genutzt werden können.

Der Bedarf an Baugruppen und Erzeugnissen kann zum Beispiel deterministisch, stochastisch oder heuristisch ermittelt werden. Die deterministische Methode berechnet den Bedarf durch eine Produktstrukturanalyse unter Berücksichtigung von Arbeitszeiten. Die stochastische Bedarfsermittlung basiert auf der Prognose der erwarteten Bedarfe auf Basis von Vergangenheitsdaten. Darüber hinaus beruhen heuristische Verfahren auf subjektiven Schätzungen von Experten.

Nach Ermittlung der einzelnen Bedarfe muss die Entscheidung getroffen werden, ob das Unternehmen die Produkte eigenständig herstellen oder bestimmte Aufträge auslagert. Die Beschaffungsartzuordnung ist im PPS-Ablauf die letzte Aufgabe der Sekundärbedarfsplanung. Neben der Zuordnung von Artikeln zu einer Beschaffungsart sind ein Fremdbezugs- und ein Eigenfertigungsprogrammvorschlag wesentliche Ergebnisse der Sekundärbedarfsplanung

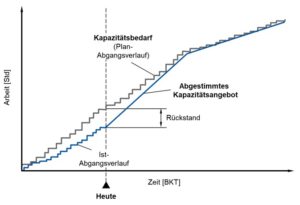

Im Rahmen der Produktionsbedarfsplanung wird mit einem mittelfristigen Planungshorizont von z. B. Wochen oder wenigen Monaten der Bedarf an Ressourcen (Material sowie Personal- und Anlagenkapazitäten) abgeglichen. Die Produktionskapazitäten stehen dabei nicht unbegrenzt zur Verfügung. Da Produktionsaufträge gleichzeitig um inner- und außerbetriebliche Ressourcen konkurrieren, kommt es zu Diskrepanzen zwischen Bedarf und Angebot. Daher muss die tatsächliche Belastung mit den zur Verfügung stehenden Kapazitäten im Rahmen einer Kapazitätsabstimmung angeglichen werden:

- zeitliche Kapazitätsanpassung (z. B. Wechsel Schichtmodell)

- intensitätsmäßige Kapazitätsanpassung (z. B. Veränderung der Ausbringungsmenge durch neue Maschinen)

- Kapazitätsabgleich (Verlagerung, Splittung von Produktionsmengen)

- Fremdvergabe

Logistische Modelle wie das Durchlaufdiagramm oder Kapazitätskonten können zur Veranschaulichung des Problems genutzt werden.

(Abbildung © Institut für Fabrikanlagen und Logistik)

Abgleich der Kapazitätsbelastung durch logistische Modelle

Innerhalb der Hauptaufgabe der Eigenfertigungsplanung erfolgt die Losgrößenberechnung. Diese bestimmt die Menge an konstruktiv und technologisch gleichen oder ähnlichen Einzelteilen, die gemeinsam in einem Fertigungsauftrag unter einmaliger Gewährung der Rüstzeit je Arbeitsgang und Arbeitsplatz gefertigt werden können. Zur Berechnung von Produktionslosgrößen existieren eine ganze Reihe von Verfahren. Diese lassen sich unterteilen in statische, dynamische und stochastische Verfahren. Eine weitere zentrale Aufgabe der Eigenfertigungsplanung im Rahmen des Produktionsmanagements ist die Durchlaufterminierung. Diesbezüglich sind insbesondere drei Terminierungsarten zu nennen:

- Vorwärtsterminierung

- Rückwärtsterminierung

- Mittelpunktterminierung

Die frühesten möglichen Start- und Endtermine werden bei der Vorwärtsterminierung berechnet. Im Gegensatz dazu wird bei der Rückwärtsterminierung der späteste Starttermin berechnet. Im Falle eines Engpasses werden in Bezug auf die Mittelpunktterminierung alle Arbeitsgänge vor dem Engpass rückwärts und alle nach dem Engpass vorwärts terminiert.

Bevor Aufträge innerhalb der Aufgabe Eigenfertigungssteuerung freigegeben werden, erfolgt eine Verfügbarkeitsprüfung. Die Verfügbarkeitsprüfung lässt sich in eine statische und eine dynamische Prüfung unterteilen. Bei der statischen Prüfung müssen zum Prüfungszeitpunkt alle für den Auftrag benötigen Ressourcen bereitstehen. Im Gegensatz dazu müssen die Ressourcen bei der dynamischen Prüfung lediglich termingerecht verfügbar sein.

Freigegeben werden Aufträge entweder sofort, nach Termin, entsprechend des Constant-Work-In-Process (Conwip) oder belastungsorientiert. Die darauffolgenden Aufgaben sind die Kapazitätssteuerung – die starr, planorientiert, bestandsregelnd, rückstandsregelnd oder leistungsmaximierend erfolgen kann – und die Reihenfolgebildung. Für die Reihenfolgebildung können folgende Verfahren eingesetzt werden: First in first out (FIFO), frühster Plan-Endtermin (FPE), geringster Restschlupf oder kürzeste Operationszeit (KOZ). Durch die Reihenfolgebildung werden im Kern die logistischen Zielgrößen Leistung und Termintreue beeinflusst. Leistungsorientierte Reihenfolgeregeln tragen bspw. durch die Reduzierung des Rüstaufwands zur Steigerung der effektiven Leistung an den Arbeitssystemen bei. Sie wirken sich jedoch negativ auf die Streuung der Durchlaufzeiten der Produktionsaufträge und damit negativ auf die Termintreue aus.

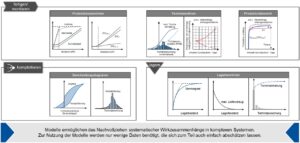

Die produktionslogistische Leistungsfähigkeit kann mittels verschiedener logistischer Modelle überwacht und analysiert werden. In der Beschaffung kommen zum Beispiel Lagerdurchlaufdiagramme und -kennlinien zum Einsatz. In der innerbetrieblichen Leistungserstellung werden die Termineinhaltungskennlinien/Häufigkeitsverteilungen, die Produktionsdurchlaufdiagramme, Produktionskennlinien, sowie die Bereitstellungsdiagramme für die Analyse benutzt.

(Abbildung © Institut für Fabrikanlagen und Logistik)

Verschiedene logistische Modelle zum Einsatz in der PPS

Dilemma und Polylemma der Produktionsplanung

In der Produktion wird versucht, niedrige Durchlaufzeiten und eine hohe Termintreue zu realisieren, um damit einerseits den Kundenanforderungen zu entsprechen und andererseits die Planungssicherheit zu erhöhen. Unternehmensseitig möchte man hingegen eine hohe Auslastung der bereitgestellten Kapazitäten sowie möglichst niedrige Umlaufbeständen erreichen, um so die durch die Produktionslogistik beeinflussbaren Kosten zu minimieren. Es ist offensichtlich, dass sich einige dieser Teilziele unterstützen, andere sich hingegen widersprechen. Aufgrund der Komplexität der Abläufe in der Produktion und der wechselseitigen Beeinflussung der logistischen Zielgrößen ist es sehr unwahrscheinlich, dass bei diesem Vorgehen ein optimaler Kompromiss gefunden wird. Wird bei dem Bestreben, eines der Teilziele verstärkt zu verfolgen, gegen ein anderes verstoßen – was aufgrund der Gegenläufigkeit der Ziele fast zwangsläufig geschehen wird – fallen viele Unternehmen in den ursprünglichen Zustand zurück. Ein Grund dafür liegt in dem fehlenden Verständnis für die Zusammenhänge zwischen den PPS-Aufgaben und den beeinflussten logistischen Zielgrößen sowie den Wechselwirkungen zwischen den logistischen Zielgrößen untereinander.

Kennzahlen der Produktionsplanung

Unternehmen wollen Kunden langfristig an sich binden und Gewinne erwirtschaften. Um auf den global umkämpften Märkten bestehen zu können, müssen Unternehmen Produkte in hoher Qualität zu günstigen Preisen und in immer kürzerer Zeit am Markt anbieten. Daraus leiten sich für produzierende Unternehmen drei elementare Leistungsziele ab: Qualität, Kosten und Zeit.

Schmidt & Nyhuis 2021 (S. 17)

Kennzahlen der Produktionsplanung

Alle drei Leistungsziele für sich stellen entscheidende Wettbewerbsfaktoren dar, die sich in verschiedene erfolgswirksame Teilziele herunterbrechen lassen. Qualität als Leistungsziel wirkt in Form einer hohen Produktqualität unmittelbar auf den Kundennutzen. Die unternehmerischen Kosten bestimmen die Preise, zu denen das Unternehmen seine Produkte anbieten kann. Sie ergeben sich für Produktionsbetriebe im Wesentlichen durch Materialkosten, Lohnkosten, Mieten und Pachten, Abschreibungen sowie Bestandskosten. Das Leistungsziel Zeit ist aus zwei Perspektiven zu sehen. Zum einen müssen sich Unternehmen schnell weiterentwickeln und neue Technologien und Produktinnovationen in einer hohen Geschwindigkeit einführen und etablieren. Die Time-to-Market ist in diesem Zusammenhang eine wichtige Zielgröße. Zum anderen muss auf Kundenanfragen im besten Fall immer positiv reagiert werden können. Die Lieferfähigkeit ist hier die zentrale Zielgröße. Eine termingerechte Auslieferung der Aufträge an den Kunden muss anschließend auch realisiert werden. Dies wird durch die Zielgrößen Lieferzeit und Liefertermineinhaltung gemessen. Diese hier vorgestellten Zielgrößen stehen in Wechselwirkung zu einander und wirken teilweise konträr.

Software der Produktionsplanung

Es gibt eine Vielzahl an Software, die die Unternehmen bei ihrer Produktionsplanung und -steuerung unterstützen sollen. Dazu zählen zum Beispiel ERP-, MES- oder APS-Systeme.

ERP

ERP Systeme umfassen die übergeordneten Bereiche der unternehmerischen Planung. Unter anderem wird das ERP-System übergreifend eingesetzt, um Ressourcen wie Personal, Bestand, Logistik, Kapital, Personal, Material, IT-Systeme zu managen. Zur Feinplanung der Produktion kann das ERP um ein MES (bzw. PPS oder APS) erweitert werden.

MES

Das MES ist ein prozessnahes System, das komplexe Abläufe eines produzierenden Unternehmens koordiniert. Mit dem MES wird in der Produktion in Echtzeit geplant, ausgeführt und kontrolliert. Sowohl die Produktionsplanung- und Steuerung, als auch die Betriebsdatenerfassung (BDE), Maschinendatenerfassung (MDE) und Personaldatenerfassung sind in dem MES-System integriert.

APS

APS gehen noch einen Schritt weiter und zielen darauf ab, die Planungsprozesse durch den Einsatz von Simulation und Optimierung zu automatisieren und zu computerisieren und somit die Lücke zwischen der Komplexität der Lieferkette und den täglich operativen Entscheidungen zu schließen. Das setzt jedoch voraus, dass die Planer in der Lage sind, Entscheidungsregeln für die Planung und Optimierung zu modellieren und aufzustellen.

Schulungen für Produktionsplanung und -steuerung

Das vom Institut für Fabrikanlagen und Logistik angebotenen Schulungsmodule zum Thema „Produktionsplanung und Steuerung (PPS)“ vermitteln ein grundlegendes Verständnis über produktionslogistische Zusammenhänge bei der Planung und Steuerung von Produktionssystemen sowie die daraus resultierenden Herausforderungen heutiger produzierender Unternehmen. Dies ist eine wichtige Fähigkeit, um in den IT-lastigen Planungsprozessen den Überblick zu behalten und zielorientierte Entscheidungen innerhalb der PPS zu identifizieren. Daher wird in der Schulung vermittelt, welche Aufgaben innerhalb der Planung und Steuerung in der Produktion zu erfüllen sind, wie durch diese die logistischen und wirtschaftlichen Zielgrößen beeinflusst werden können und worauf bei der Auswahl von Steuerungsverfahren sowie der Festlegung relevanter Parameter in Unternehmen geachtet werden sollte. Durch die praktische Anwendung der theoretischen Inhalte innerhalb der IFA Lernfabrik kann das neu erlernte Wissen unmittelbar umgesetzt und die Einflussmöglichkeiten im Rahmen der Produktionsplanung und -steuerung besser nachvollzogen werden. Neben den theoretischen Inhalten können so im Rahmen der Weiterbildung wertvolle Erfahrungen gesammelt und neue Methoden kennengelernt werden. Dies versetzt die Teilnehmenden einer Schulung bzw. eines Seminars in die Lage eigenen Produktionsprozesse zu optimieren und die Auftragsabwicklung mit Blick auf die kunden- und unternehmensbezogenen Ziele deutlich zu verbessern.

Hier finden Sie das Seminar zur PPS im Zeitalter von Industrie 4.0 der WGP-Produktionsakademie.

Umsetzung der Produktionsplanung und -steuerung

Trotz zahlreicher Software-Anwendungen zur Unterstützung der PPS, werden die Aufgaben der PPS heute in vielen Unternehmen nicht zielorientiert erfüllt. Dies kann zum Beispiel daran liegen, dass Tools falsch ausgewählt und implementiert wurden oder das Systemverständnis bei den Anwendern nicht in ausreichender Form vorliegt. Dies spiegelt sich unter anderem wider in:

- dem Einsatz ungeeigneter Verfahren zur Erfüllung der PPS-Aufgaben,

- einer falschen Einstellung von PPS-Parametern,

- einer mangelnden Pflege der Stammdaten im PPS-System,

- dem Einsatz von Faustregeln,

- der häufigen Notwendigkeit von Sonderaktionen wie Eilaufträgen und

- dem Verfehlen logistischer Ziele.

Hier setzen gezielt die, vom Institut für Fabrikanlagen und Logistik angebotenen, Dienstleistungen an. Das IFA unterstützt Unternehmen bei der zielorientierten Konfiguration der PPS. Hierfür müssen produzierende Unternehmen für die entsprechenden PPS- Aufgaben jeweils aufeinander abgestimmte Verfahren auswählen und parametrisieren. Zusätzlich sollte eine Planungssystematik abgeleitet werden, die das Zusammenspiel der Aufgaben definiert – hierzu gehören u. a. Planungsiterationen und -horizonte wie auch sogenannte „Frozen Zones“. Das Institut für Fabrikanlagen und Logistik führt dazu eine systematische und ganzheitliche Auswahl anforderungsgerechter PPS-Verfahren sowie eine dieser umschließenden Planungssystematik durch. Ziel ist es, die in Ihrer Produktion vorhandenen Potenziale zur Verbesserung der angestrebten logistischen Leistungsfähigkeit zu heben und eine effiziente Durchführung der Auftragsabwicklung zu ermöglichen. Darüber hinaus unterstützt das IFA bei der Umsetzung wie bspw. bei der Identifikation und Beseitigung von Restriktionen, um das entwickelte PPS-Konzept in Ihrem Unternehmen zu implementieren.

Hier finden Sie das Seminar zur PPS im Zeitalter von Industrie 4.0 der WGP-Produktionsakademie.