Für kunststoffverarbeitende additive Fertigungsverfahren ist der Übergang vom Prototypenbau zur Mittelserie besonders herausfordernd. Mithilfe einer skalierbaren, schneckenbasierten Extrusionstechnik entwickeln WGP-Forschende Lösungen für besonders variantenflexible 3D-Druck-Verfahren.

Juli 2024 – Der industrielle 3D-Druck hat sich in den vergangenen Jahren stark weiterentwickelt und wird in Medizin, Automobilindustrie und Konsumgüterproduktion bereits angewandt. Kunststoffverarbeitende additive Fertigungsverfahren sind vor allem im Prototypenbau schon weit verbreitet. So ermöglicht es die kunststoffadditive Fertigung mittels Filamenten (Fused Filament Fabrication, FFF), Bauteile ohne aufwändige und kostenintensive Werkzeuge herzustellen. Ein Nachteil ist allerdings die geringe Austrags- und damit Aufbaurate, die auf den im FFF-Verfahren implementierten Aufschmelzvorgang des Kunststoffes zurückzuführen ist. Wegen der hohen Fertigungsdauer ist die Anwendung allerdings über den Prototypenbau hinaus für Klein- bis Mittelserien meist nicht wirtschaftlich.

Herausforderung einer skalierbaren Extrusionstechnik

Die notwendige Skalierung kann jedoch durch die Kombination bekannter, großserienfähiger Kunststoffverarbeitungsverfahren erreicht werden. So etwa durch die Extrusion mittels Ein- oder Mehrwellenschneckenextrudern. Im SEAM- (Screw Extrusion Additive Manufacturing) oder FGF- (Fused Granulate Fabrication) Verfahren werden Kunststoffgranulate direkt verarbeitet und aufgeschmolzen. Aufgrund eines effektiveren Wärmeeintrags im Vergleich zum FFF-Verfahren sind die möglichen Austragsraten bei vergleichbarem Bauraum höher. Das genutzte Kunststoffgranulat ist zudem kostengünstiger in der Herstellung als Filamente des FFF-Verfahrens. Der Austrag hängt dabei wesentlich mit Geometrieparametern des Extruders wie der Schneckenlänge oder dem -durchmesser zusammen.

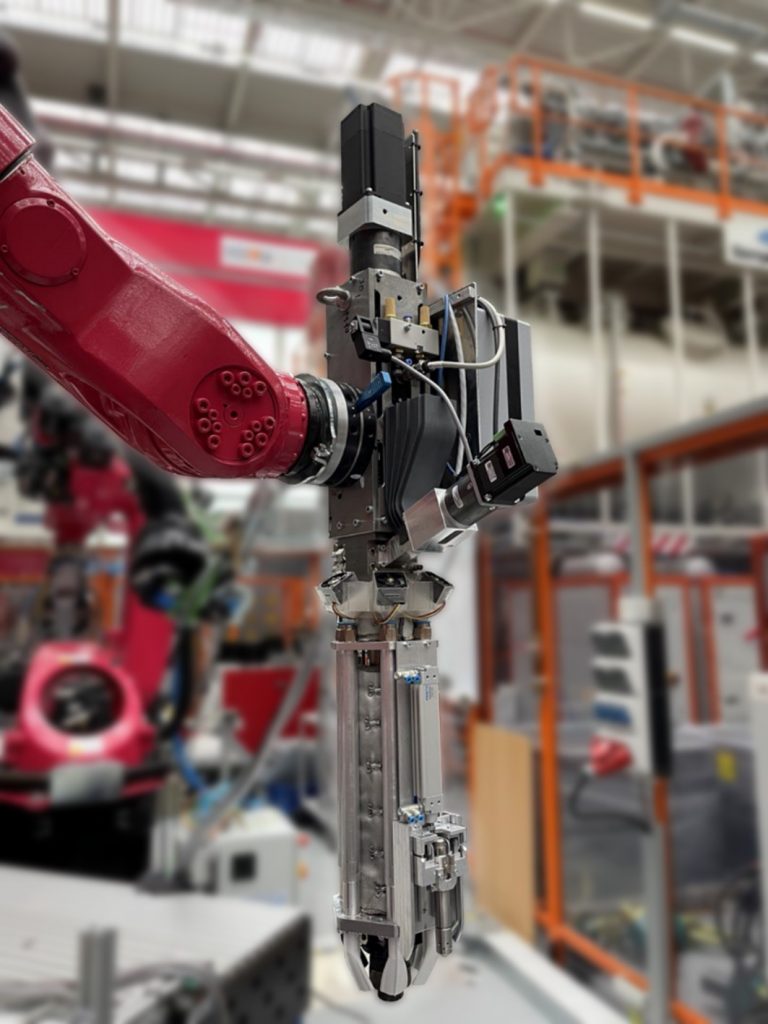

Prototypischer, multifunktionaler Extruder als Endeffektor an einem 6-Achs-Industrieroboter für den Einsatz in additiv-subtraktiven Fertigungsstrategien | Quelle: IWF Braunschweig

Kontinuierliche Verfahren an diskontinuierliche Fertigung anpassen

Die Herausforderung besteht vor allem darin, das kontinuierliche Fertigungsverfahren „Extrusion“ für eine diskontinuierliche Fertigung im 3D-Druck anzupassen, um z.B. Ausbrüche in Bauteilen oder dynamische Positionswechsel ohne Unterbrechung des Betriebszustandes und ungewollten Kunststoffaustrag zu realisieren.

Im vom Bundesministerium für Bildung und Forschung (BMBF) geförderten und am BMBF-Forschungscampus Open Hybrid LabFactory (OHLF) durchgeführten Forschungsprojekt „HyFiVe – Großserienfähige Variantenfertigung von Kunststoff-Metall-Hybridbauteilen“ (FKZ:02P18Q740) wurde deshalb von WGP-Forschenden des Instituts für Werkzeugmaschinen und Fertigungstechnik (IWF) der TU Braunschweig ein multifunktionaler Extruder als Endeffektor an einem 6-Achs-Industrieroboter entwickelt. Dieser Extruder verfügt über zahlreiche Sensoren, um die Temperatur der Kunststoffschmelze, den Druck, unter dem die Schmelze steht, und das für den Betrieb benötigte Drehmoment zu messen und zu verarbeiten. Um den Austrag von Kunststoff auch plötzlich stoppen zu können, wie es z.B. bei dem Übergang zum nächsten Bauteil notwendig sein kann, wurde eine Adaption einer Nadelverschlussdüse aus dem Bereich des Spritzgießens verbaut. Durch den vollständigen Verschluss der Austragsöffnung am Kopf des Extruders kann ein Nachlaufen der Kunststoffschmelze vermieden werden, wodurch das Ziehen feiner Kunststofffäden (Stringing) verringert wird.

Wirtschaftlichkeit dank neuer Verfahrenskombination

Üblicherweise sorgen hohe Mengen an aufgetragenem, schmelzeflüssigem Kunststoff bei der additiven Fertigung für unvorhergesehene und unkontrollierte Bauteilqualitäten. Insbesondere filigrane Strukturen können nur begrenzt mit geringer Toleranz in der Wunschgeometrie gedruckt werden, da die Auflösung der Strukturen auch von geometrischen Faktoren wie dem Düsendurchmesser abhängt. Dieser sollte aber im Sinne einer möglichst hohen Austragsrate ebenfalls möglichst groß sein. Um dennoch Strukturen zu fertigen, die geringe Auflösungen benötigen bzw. um die Anforderung an eine genaue Ablage des Kunststoffextrudates zu verringern, denken die Forschenden über eine Kombination mit einem spanenden Fertigungsverfahren wie dem Fräsen nach. Überschüssiges Material an den additiv erzeugten Bauteilen kann im Nachgang abgetragen werden.

Die Kombination von generativem Materialauftrag und -abtrag in einem additiv-subtraktiven Prozess macht den Gesamtprozess auch über die Produktion von Kleinserien hinaus wirtschaftlich.

Beitragsbild: Prototypischer, multifunktionaler Extruder als Endeffektor an einem 6-Achs-Industrieroboter für den Einsatz in additiv-subtraktiven Fertigungsstrategien | Quelle: IWF Braunschweig

Weiterführende Informationen

https://open-hybrid-labfactory.de/forschung-projekte/hyfive-1

Förderer

Bundesministerium für Bildung und Forschung im Rahmen der Forschungscampusinitiative an der Open Hybrid LabFactory

PTKA Projektträger Karlsruhe

Ansprechpartner

Institut für Werkzeugmaschinen und Fertigungstechnik (IWF)

Technische Universität Braunschweig

Prof. Klaus Dröder

Institutsleitung Fertigungstechnologien & Prozessautomatisierung

Tel.: +49 531 391 7600

E-Mail: k.droeder@tu-braunschweig.de

Dr. Werner Berlin

Abteilungsleitung “Hybrider Leichtbau und integrierte Formgebung”

Tel.: +49 531 391 65016

E-Mail: w.berlin@tu-braunschweig.de

Downloads:

WGP-Forschende des IWF der TU Braunschweig nutzen die Infrastruktur des Forschungscampus Open Hybrid LabFactory (OHLF) für interdisziplinäre Entwicklungsleistungen im Rahmen des BMBF-geförderten Projektes HyFiVe | Quelle: Open Hybrid LabFactory

Prototypischer, multifunktionaler Extruder als Endeffektor an einem 6-Achs-Industrieroboter für den Einsatz in additiv-subtraktiven Fertigungsstrategien | Quelle: IWF Braunschweig

Seminar zur Funktionalisierung durch 3D-Druck

Seminar Form-Impulse Umformtechnik

Mehr Informationen zum Fräsen