Im Kontext der Forschungsinitiative Massiver LEICHTBAU wurde im Teilprojekt 3 ein Konzept ausgearbeitet, um das Gewicht des PKW Antriebsstrangs und des Fahrwerks bei gleichzeitiger Gewährung höchster Lebensdauer zu verringern.

Das Institut für Spanende Fertigung (ISF) und das Institut für Umformtechnik und Leichtbau (IUL) der TU Dortmund in Zusammenarbeit mit dem Institut für Umformtechnik (IFU) der Universität Stuttgart erforschen gemeinsam, wie sich lokale Eigenschaften gewichtsreduzierter Bauteile gezielt einstellen lassen, um das Leichtbaupotential bestmöglich auszuschöpfen. Dafür nutzen sie neue Fertigungsmethoden beziehungsweise Prozessketten.

Gewichtsoptimierte Bolzen im Fokus

Simulationen helfen, den Aufwand experimenteller Untersuchungen mit innovativen Werk-stoffen im Rahmen zu halten. Dabei galt es unter anderem, mithilfe Computer-Aided Enginee-ring (CAE)-basierter Methoden die Fertigungsparameter entsprechend der einzustellenden Bauteileigenschaften auszulegen. Im Folgenden wird eine vom ISF ausgearbeitete Vorgehensweise vorgestellt, mit der vereinfacht eine simulative Betrachtung des Einflusses der Zerspanung auf umformtechnisch eingestellte Bauteileigenschaften erfolgen kann. Exemplarisch wird dabei ein gewichtsoptimierter Bolzen aus dem Stahlwerkstoff 16MnCr5FP betrachtet, dessen Eigenspannungen durch Fließpressen eingestellt worden sind und anschließend spanend nachzubearbeiten ist. Ein derartiger Bolzen kann beispielsweise im Motorenbau als Kol-benbolzen Anwendung finden.

Simulation der Zerspanung wird einfacher

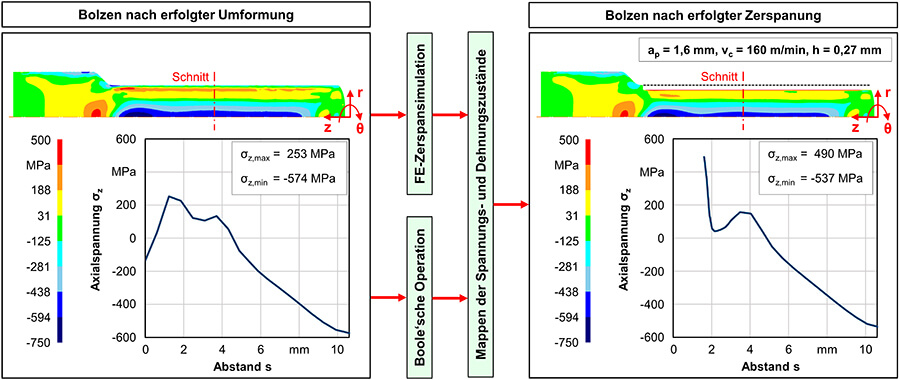

Für eine vereinfachte Zerspansimulation an Werkstücken, deren Eigenspannungen durch vor-herige Umformsimulationen gezielt eingestellt worden sind, wurde eine innovative Vorgehensweise ausgearbeitet (Bild 1). Einerseits wird der Einfluss der Materialentfernung auf die Bauteileigenschaften am gesamten Modell abgebildet. Andererseits berücksichtigt eine zusätzliche Simulation des orthogonalen Schnitts den Einfluss der Zerspanung. Das dabei verwendete Modell weist entsprechend der gewählten Schnitttiefe ap bereits vor der Simulation Spannungs- und Dehnungszustände des Gesamtmodells auf.

Vorgehen zur vereinfachten Zerspansimulation – Quelle: ISF Dortmund

Diese werden nach durchgeführter Simulation aus dem Modell des orthogonalen Schnitts extrahiert und auf das Modell der Boole’schen Operation gemappt. Die in dem dargestellten Beispiel exemplarisch verwendeten Schnittparameter (Schnitttiefe ap = 1,6 mm, Schnittgeschwindigkeit vc = 160 m/min und Spanungsdicke h = 0,27 mm) können entsprechend der gegebenen Nachbearbeitungssituation flexibel eingestellt werden.

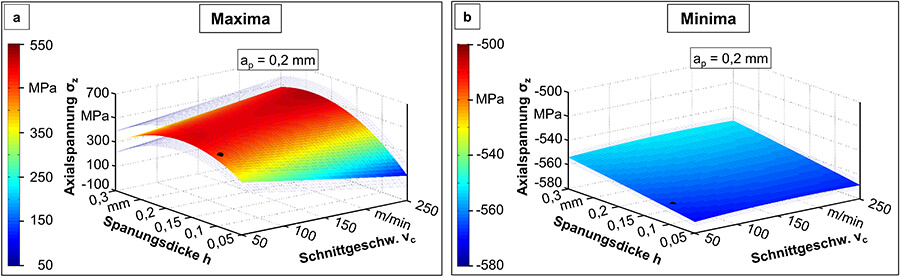

Um eine detaillierte Vorhersage zum Einfluss der Zerspanung auf die umformtechnisch eingestellten Eigenspannungen treffen zu können, ist es erforderlich, mehrere der oben beschriebenen Simulationsoperationen nach einem statistisch angepassten Versuchsplan durchzuführen. Dadurch wird die Erstellung von Regressionsmodellen zu sämtlichen Spannungs- und Dehnungsrichtungen ermöglicht.

Einfluss der Schnittparameter auf die (a) Maxima und die (b) Minima der Eigenspannungen in axialer Richtung – Quelle: ISF Dortmund

Hierbei kann beispielsweise beleuchtet werden, welcher Einfluss der Schnittgeschwindigkeit vc, der Spanungsdicke h sowie der Schnitttiefe ap auf die höchsten Zugeigenspannungen (Maxima) und die höchsten Druckeigenspannungen (Minima) in axialer Richtung besteht (Bild 2).

Beitragsbild: FOSTA e.V.

Mehr Informationen

http://www.isf.de/de/forschung/zerspanung/aif-5.html

http://www.massiverleichtbau.de/startseite/

https://www.stahlforschung.de/informationen/fv-massiver-leichtbau.html

Förderer

Das IGF-Vorhaben 18225 N der FOSTA zusammen mit AWT, FVA und FSV wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Ansprechpartner

Institut für Spanende Fertigung

Technische Universität Dortmund

Prof. Dirk Biermann

Tel.: +49 231 755 2784

E-Mail: biermann@isf.de

Florian Vogel

Tel.: +49 231 755 5245

E-Mail: vogel@isf.de