In München entstehen neuartige Implantate, die dank einer speziellen inneren Struktur das natürliche Verformungsverhalten von Knochen aufweisen. Das nimmt die Spannungsspitzen bei Bewegungen, erhöht damit die Haltbarkeit und macht im besten Fall eine erneute Operation unnötig.

Juli 2021 – Die bislang üblichen metallischen Implantate, die dauerhaft im Körper verbleiben, sind im Vergleich zum Knochengewebe steifer. Bei Bewegungen können dadurch Spannungsspitzen zwischen Knochengewebe und Fremdkörper entstehen. Diese unnatürlichen Kräfte können wiederum dazu führen, dass sich Implantate lockern, insbesondere dann, wenn die Verankerung ohnehin mechanisch kritisch ist. Ein Beispiel hierfür ist ein künstlicher Hüftgelenkersatz, eine sogenannte Hüftendoprothese, bei Patientinnen und Patienten mit weiteren Knochenerkrankungen wie Osteoporose. Zweiteingriffe stehen daher auf der klinischen Tagesordnung.

Wissenschaftlerinnen und Wissenschaftler des WGP-Instituts für Werkzeugmaschinen und Betriebswissenschaften (iwb) der Technischen Universität München entwickelten im Rahmen des Forschungsprojekts Asimov neuartige metallische Implantate, die dank ihrer speziellen inneren Struktur Verformungseigenschaften aufweisen, die dem natürlichen Verhalten des Knochens weitestgehend entsprechen. Da sie sich unter Belastung im Übergang zum Knochen in ähnlicher Weise verformen wie ihr biologisches Vorbild, werden die größten Spannungsspitzen und Mikrobewegungen zwischen Implantat und dessen Verankerung im Knochen verhindert. Dadurch soll die Lockerung der metallischen Fremdkörper seltener auftreten, was nicht nur die Lebensqualität der Betroffenen erhöht, sondern auch die Kosten für ihre Versorgung drastisch senkt. Wie genau die Implantate aus biokompatiblen Legierungen dann produziert werden können und müssen, ist Thema des zweiten Teils des Projekts.

Ein komplett neuer Prozess entsteht

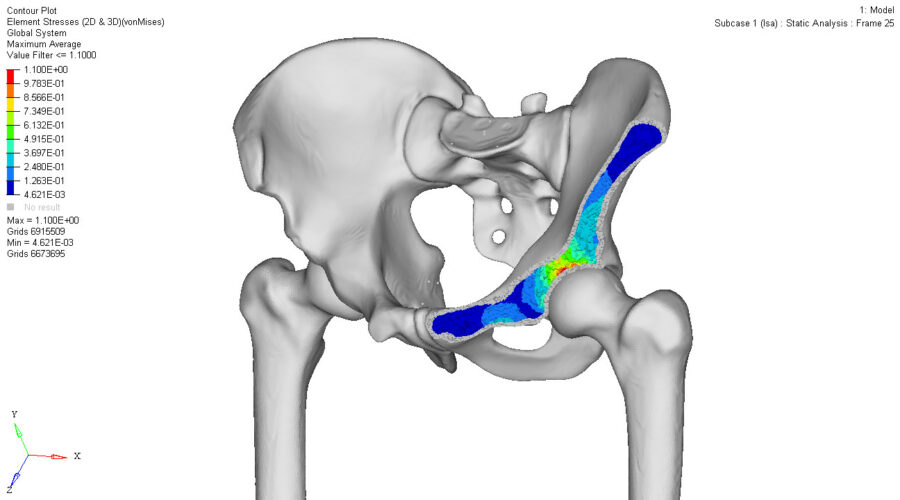

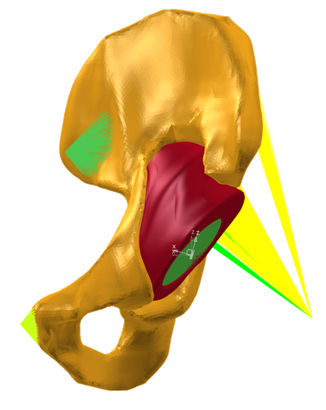

Im ersten Schritt haben die Forschenden das natürliche Verformungsverhalten des Knochens in der Hüfte mithilfe einer (Finite-Elemente-)Simulationssoftware analysiert. Dies diente als Ausgangspunkt, um mithilfe verschiedener Optimierungsansätze neuartige Endoprothesen zu entwerfen. Für die Produktion waren additive Verfahren das Mittel der Wahl. Sie ermöglichen die Fertigung komplexer Geometrien mit biokompatiblen Werkstoffen. Im zweiten Abschnitt des Projekts wird hierfür untersucht, ob das pulverbettbasierte Schmelzen mittels Elektronen- oder mittels Laserstrahl günstiger ist.

Für die Produktion der patientenindividuellen Implantate müssen spezifische Fertigungsstrategien entwickelt werden. Vor allem die Optimierung der inneren Topologie oder der inneren Gitterstrukturen des Bauteils bedeuten große Herausforderungen. Wo kann die Struktur dünner bleiben, wo muss sie stärker ausgelegt werden? Um derlei Fragen zu beantworten, berechnet eine Software die Kraftflüsse bei Bewegungen und legt die Strukturen hieran aus. Bereits im Konstruktionsprozess zu beachten ist außerdem die Orientierung des Implantats im Bauraum der Produktionsanlage. Die vergleichsweise großvolumigen Bauteile mit zusätzlichen Haltelaschen für Knochenschrauben besitzen Überhänge und müssen mithilfe von Supportstrukturen gestützt werden. Das wiederum zieht eine aufwändigere Nachbearbeitung zur Entfernung der Stützen nach sich. Zudem müssen die Forschenden einen Weg finden, nicht verschmolzene Pulverpartikel aus den Strukturen zu entfernen, um den sehr strengen Vorgaben für medizinische Produkte zu entsprechen. Im Projektkonsortium sollen darüber hinaus Vorschläge für Normen formuliert werden, wie solche additiv gefertigten Implantate für den späteren Einsatz bestmöglich geprüft werden können.

Die Forschenden der WGP (Wissenschaftlichen Gesellschaft für Produktionstechnik) wollen bereits Ende Juni ihren ersten Demonstrator präsentieren. Ist die Asimov-Methode für Planung und Herstellung von Implantaten erst einmal etabliert, lässt sie sich neben der Hüftpfanne natürlich auch bei weiteren orthopädischen Einsätzen anwenden. So ergibt sich nicht nur ein breiterer Nutzen für Patientinnen und Patienten, sondern der Einsatz wird auch wirtschaftlicher.

Aufbau des Simulationsmodells des halbseitigen Beckens mit (nicht optimiertem) Implantat und dessen Lagerung | Quelle: iwb, Technische Universität München

Beitragsbild: Finite-Elemente-Simulationen, zum Beispiel des Beckens, dienen als Grundlage für die Auslegung von Implantaten mit optimierten Verformungseigenschaften. | Quelle: iwb, Technische Universität München

Förderer

Bayerische Forschungsstiftung (BFS)

Ansprechpartner

Institut für Werkzeugmaschinen und Betriebswissenschaften (iwb)

Technische Universität München

Prof. Michael F. Zäh

Tel.: +49 89 289 155 02

E-Mail: Michael.Zaeh@iwb.tum.de

Sophia Prottung

Tel.: +49 89 289 155 41

E-Mail: sophia.prottung@iwb.tum.de

Downloads:

Beitragsbild: Finite-Elemente-Simulationen, zum Beispiel des Beckens, dienen als Grundlage für die Auslegung von Implantaten mit optimierten Verformungseigenschaften. | Quelle: iwb, Technische Universität München

Bild 1: Aufbau des Simulationsmodells des halbseitigen Beckens mit (nicht optimiertem) Implantat und dessen Lagerung | Quelle: iwb, Technische Universität München

Seminar zu Mechatronischer Funktionalisierung durch 3D-Druckverfahren Mehr Informationen zu Trends in der Produktionstechnik Mehr Informationen zu Verfahren der Kraftmessung