Für den Erfolg additiver Fertigungsverfahren ist es essenziell, die Eigenschaften eines Bauteils zu verstehen. WGP-Forschende schaffen eine nachvollziehbare Grundlage für eine direkte Bewertung der Prozess- und Bauteilqualität für komplexe Bauteilgeometrien.

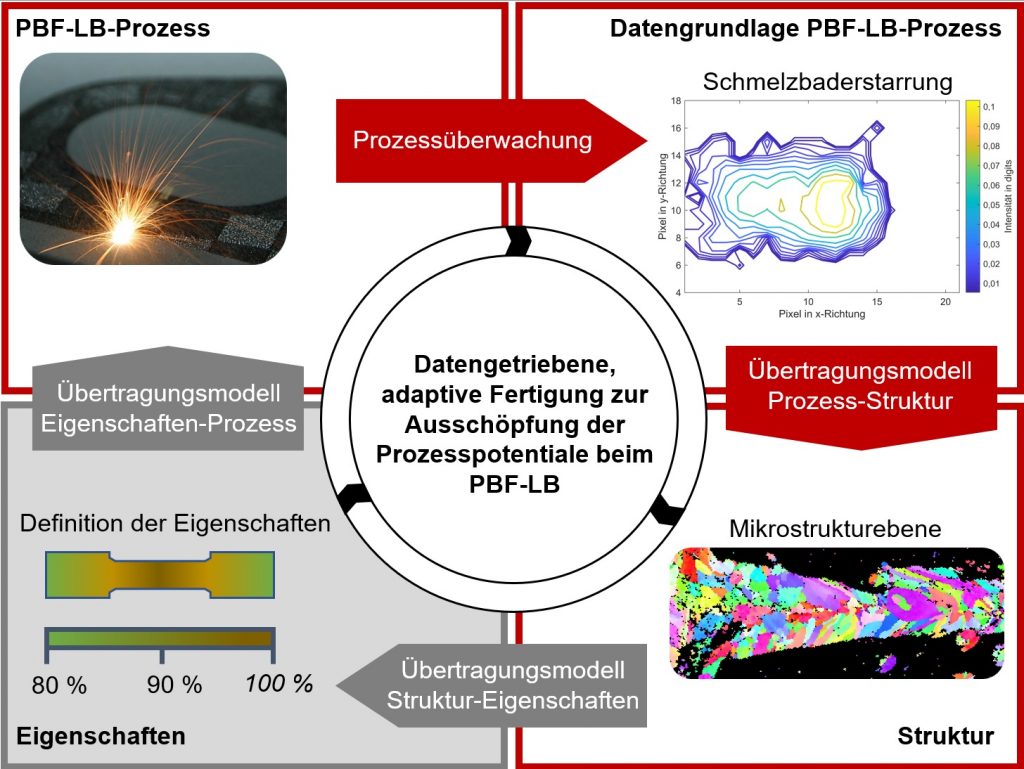

Juli 2024 – Additive Fertigungsverfahren werden branchenübergreifend in der Kleinserienfertigung genutzt, wobei das laserbasierte Pulverbettschmelzen (PBF-LB) metallischer Werkstoffe im Fokus der industriellen Anwendung steht. Während die Qualität sicherheitskritischer Bauteile derzeit durch zeit- und kostenintensive Prüfverfahren sichergestellt werden (u.a. Computertomografie), bietet der schichtweise Aufbau der Bauteile, kombiniert mit prozessparallelen Überwachungssystemen, das Potential der direkten Qualitätsbewertung. Hierfür wird der Zusammenhang zwischen Mikrostruktur des Bauteils und Prozessüberwachungsdaten ermittelt, so dass erstmalig die lokale Mikrostruktur schon während des Prozesses bewertet werden kann und direkt Anpassungen vorgenommen werden können.

Im Rahmen des BMWK-Projektes addLight haben WGP-Mitarbeitende am PTW in Darmstadt einen datengetriebenen Ansatz zur Bestimmung der Prozess-Struktur-Beziehung auf Basis einer Hochgeschwindigkeitskamera entwickelt, welche die Intensität der Wärmestrahlung der Prozesszone mit 41.925 Bildern pro Sekunde betrachtet.

Domänenwissen als Enabler

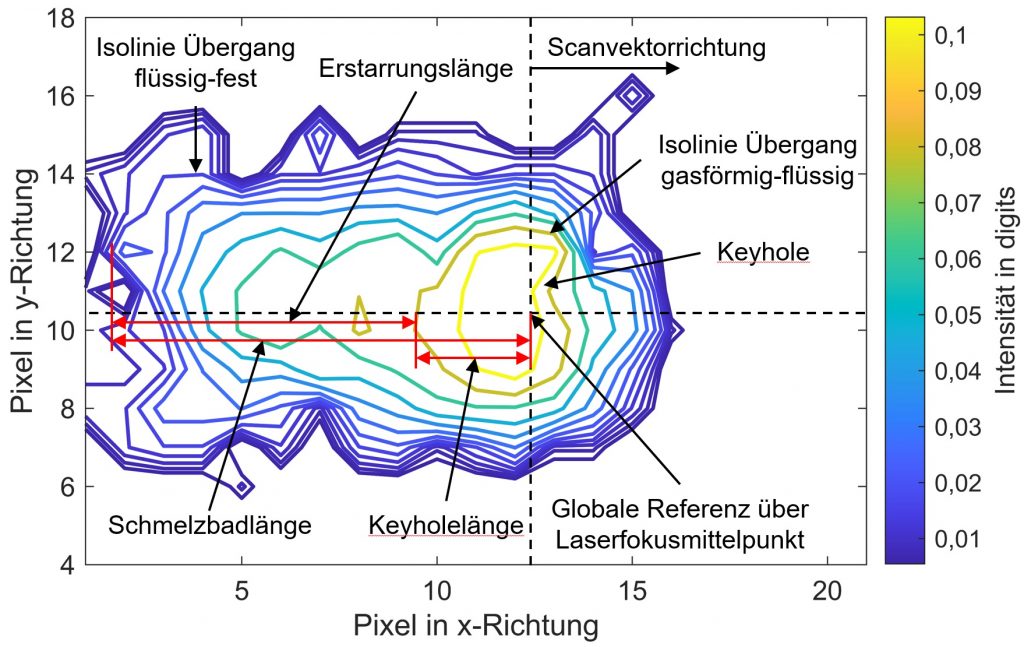

Die Identifizierung und Bewertung der Erstarrungsgrößen basiert auf der Annahme, dass die Phasenübergänge zwischen fest-flüssig und flüssig-gasförmig aufgrund der steigenden Wärmestrahlung eindeutig in den Prozessüberwachungsdaten erkennbar sind und für diese definierte Temperaturen angenommen werden.

Schematische Darstellung der Schmelzbadvermessung | Quelle: Holger Merschroth, PTW TU Darmstadt

Eine Herausforderung stellen jedoch variable Aufnahmezustände des Kamerasystems dar. So wird die von der Kamera detektierbare Wärmestrahlung in Abhängigkeit von Position, Prozessparametern und Belichtungsrichtung beeinflusst. Diese Einflüsse werden über experimentell entwickelte Korrekturfaktoren, das sogenannte Domänenwissen, ausgeglichen.

Der Nachweis, dass diese Annahmen Gültigkeit besitzen, erfolgt über die Vermessung der Schmelzbahnbreite. Diese ist die einzige Messgröße, die sowohl in den Prozessüberwachungsdaten als Breite der Intensitätsisolinie des Phasenübergangs flüssig-fest innerhalb des Schmelzbades als auch nach Prozessende im physisch hergestellten Bauteil über die erzeugte Schmelzbahnbreite messbar ist.

Mit der vorliegenden Übereinstimmung der Schmelzbahnbreite mit der über die Prozessüberwachungsdaten ermittelte Schmelzbadbreite wurde die Annahme getroffen, dass auch die Schmelzbadlänge über die gleiche Intensitäts-Isolinie korrekt abgebildet wird. Experimentell wird ein Intensitätswert zur Erkennung des Keyholes (dt. Dampfkapillare), in welchem die gasförmige Phase vorliegt, festgelegt. Aus der Differenz zwischen Keyhole- und Schmelzbadlänge wird die Längendifferenz zur Ermittlung der Erstarrungsgeschwindigkeit sowie des Temperaturgradienten ermittelt. Der ermittelte Temperaturgradient G beträgt 1,8 – 107 K/m bis 4,7 – 107 K/m und die Erstarrungsgeschwindigkeit R beträgt 0,9 – 107 K/s bis 4,8 – 107 K/s.

Übertragung der Erstarrungsgrößen auf Mikrostruktureigenschaften

Die Mikrostruktur wurde durch Elektronenrückstrahlbeugungs(EBSD)-Messungen quantifiziert und der mittlere Korndurchmesser als Differenzierungsmöglichkeiten durch explorative Statistik identifiziert. Die statistische Untersuchung des Zusammenhangs zwischen Temperaturgradient, Erstarrungsgeschwindigkeit und mittlerem Korndurchmesser zeigt eine statistische Signifikanz und korreliert negativ. Der Zusammenhang des mittleren Korndurchmessers von der Erstarrungsgeschwindigkeit R wird über eine lineare Regression abgebildet. Der aufgezeigte Ansatz ermöglicht durch die hohe zeitliche und räumliche Auflösung der Prozesszone die Bewertung der lokalen Erstarrungsbedingungen für das PBF-LB.

Darstellung des Gesamtkonzeptes im Kontext der Prozess-Struktur-Eigenschaftsbeziehung | Quelle: Holger Merschroth, PTW TU Darmstadt

Wissenschaftlicher und industrieller Nutzen

Die Identifikation der Phasenübergänge über Intensitätswerte ermöglicht die Beschreibung des Temperaturgradienten und der Erstarrungsgeschwindigkeit. Die Prozess-Struktur-Beziehung kann somit sowohl innerhalb von Einzelschmelzbahnen als auch lokal quantitativ bewertet werden. So wird erstmalig die direkte Bewertung der Mikrostruktur und der Prozess-Struktur-Beziehungen durch Prozessüberwachungssysteme ermöglicht. Dies bietet der Industrie eine nachvollziehbare Grundlage zur Bewertung der lokalen Mikrostruktur. Insbesondere für komplexe Bauteilgeometrien und kleine Stückzahlen ist somit eine direkte Bewertung der Prozess- und Bauteilqualität über reale Prozessdaten möglich. Dies fördert das Verständnis über resultierende Qualität sowie Wirkzusammenhänge zwischen Prozess und resultierenden Bauteileigenschaften.

Insbesondere datengetriebene Ansätze, beispielsweise mittels Maschinellen Lernens, können in den kommenden Jahren hierauf aufbauen.

Beitragsbild: Vermessung der Probekörper mittels Lichtmikroskopie | Quelle: PTW TU Darmstadt | Jan Hosan

Förderer

Bundesministerium für Wirtschaft und Klimaschutz (BMWK)

Projektträger Jülich (PtJ)

Ansprechpartner

Institut für Produktionsmanagement, Technologie und Werkzeugmaschinen (PTW)

Technische Universität Darmstadt

Prof. Matthias Weigold

Institutsleitung

Tel.: +49 6151 16 21877

E-Mail: m.weigold@ptw.tu-darmstadt.de

Dr. Holger Merschroth

Forschungsleitung

Tel.: +49 6151 8229 748

E-Mail: h.merschroth@ptw.tu-darmstadt.de

Downloads:

Vermessung der Probekörper mittels Lichtmikroskopie | Quelle: PTW TU Darmstadt | Jan Hosan

Schematische Darstellung der Schmelzbadvermessung | Quelle: Holger Merschroth | PTW TU Darmstadt

Darstellung des Gesamtkonzeptes im Kontext der Prozess-Struktur-Eigenschaftsbeziehung | Quelle: Holger Merschroth | PTW TU Darmstadt

Seminar zu 3D-Druckverfahren

Seminar zu Produktionsprozessen in der Elektronik

Mehr Informationen zum Produktionsprozess

Mehr Informationen zur Produktionstechnik