Die Verarbeitung endlosfaserverstärkter Kunststoffe mittels 3D-Druck erlaubt die Fertigung leichter, leistungsfähiger und auch formflexibler Bauteile. Mit dem in der Industrie überwiegend eingesetzten Laser-Sintern war das bislang allerdings nicht möglich. WGP-Forschende haben das nun geändert.

Juli 2024 – Endlosfaserverstärkter Faserkunststoffverbund (eFKV) kommt überall dort zum Einsatz, wo geringes Gewicht bei hoher Zugfestigkeit und Steifigkeit gefordert ist. Faserkunststoffverbund besteht im Allgemeinen aus zwei Komponenten: der Kunststoff-Matrix und den darin eingebetteten Verstärkungsfasern. Verantwortlich für die mechanischen Eigenschaften sind die Verstärkungsfasern. Der Verstärkungseffekt hängt hierbei stark von der Länge der Fasern ab. Unterteilt wird hierbei zwischen Kurzfasern (≤ 1 mm), Langfasern und Endlosfasern (≥ 50mm). Endlosfasern können die mechanischen Eigenschaften signifikant und lastpfadgerecht (richtungsabhängig) steigern.

Innovative Anlage integriert automatisiert Endlosfasern

Diese richtungsabhängige Verstärkung eignet sich optimal für Bauteile mit komplexen Geometrien, wie sie mittels additiver Fertigungsverfahren hergestellt werden können. Bislang war dies lediglich in Materialextrusionsverfahren, wie dem bekannten und für den Heimgebrauch etablierten 3D-Druck, möglich. Im industriellen Kontext kommt allerdings vor allem das pulverbettbasierte Laser-Sintern zum Einsatz, welches bessere Materialeigenschaften und höhere Wirtschaftlichkeit durch größere Bauraumausnutzung bei einer Vermeidung von Stützstrukturen erzielt.

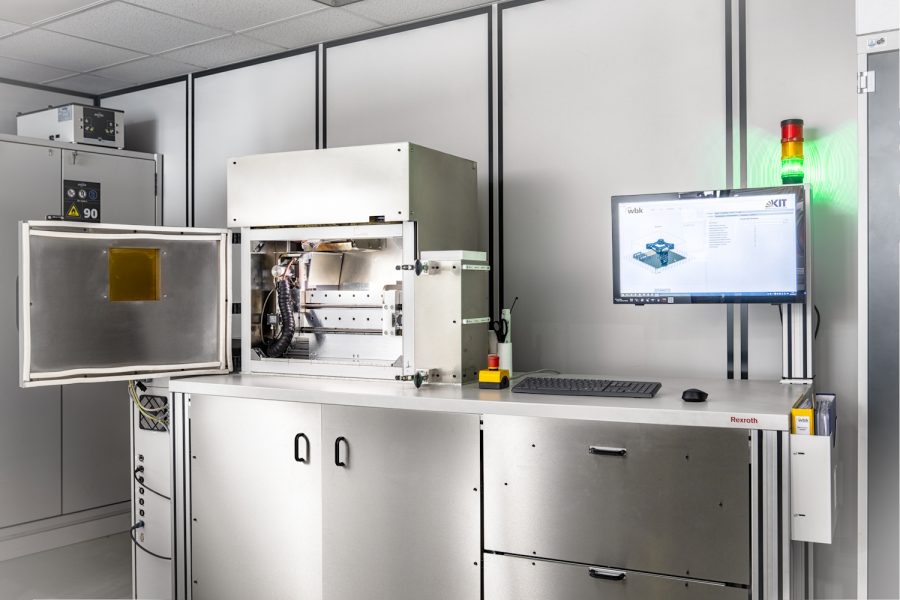

Um diese Eigenschaftssteigerung mit den speziellen Vorteilen des Laser-Sinterns zu kombinieren, wurde am wbk Institut für Produktionstechnik eine Anlage entwickelt, die die automatisierte Integration von Endlosfasern in Bauteile aus dem Laser-Sinterprozess ermöglicht.

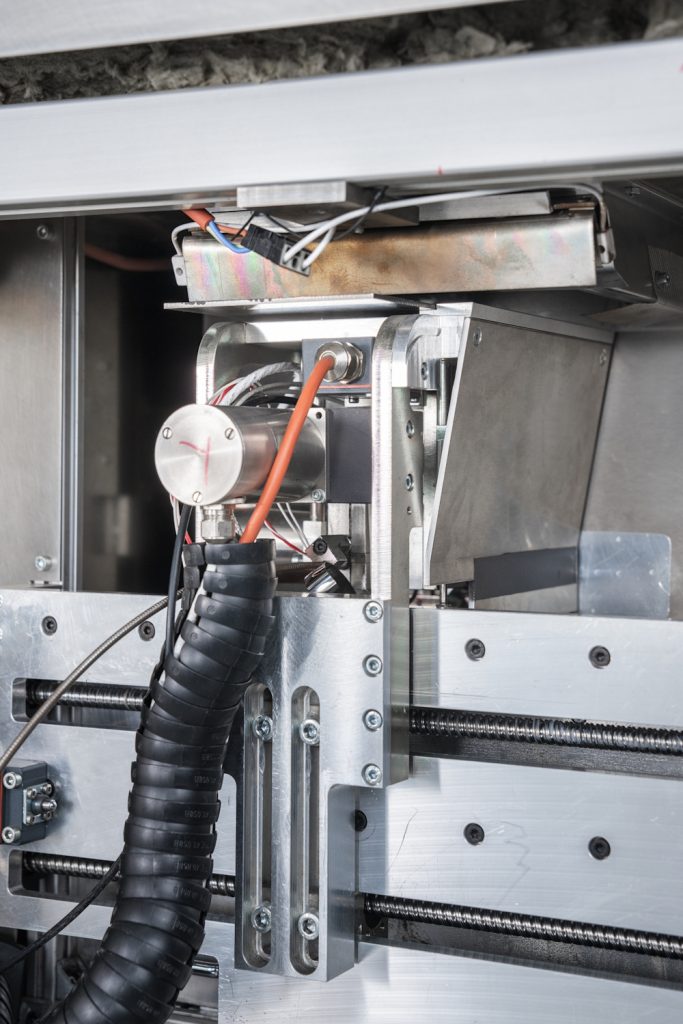

Faserintegrationseinheit der am wbk Institut für Produktionstechnik entwickelten Laser-Sinteranlage zur automatisierten Integration von Endlosfasern | Quelle: KIT, Amadeus Bramsiepe

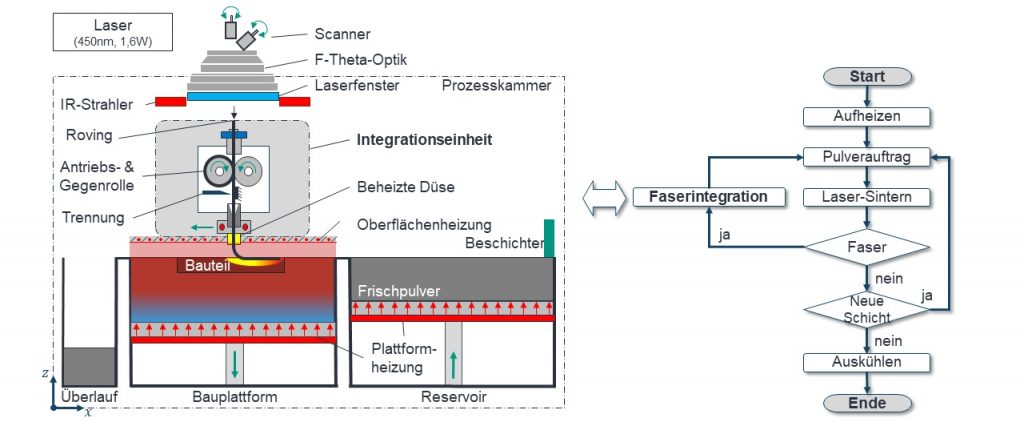

Realisiert wird dies durch eine Faserintegrationseinheit welche sich in bestimmten Schichten während des Drucks nach Vorgabe des Anwenders über die schon gedruckten Schichten des zu fertigenden Bauteils bewegt. Dabei werden durch einen mittels Planungssoftware generierten NC-Codes (DIN66025) Endlosfaser-Stränge auf definierten 2D-Trajektorien abgelegt. Nachdem alle vorgesehenen Fasern einer Schicht eingebracht wurden, fährt der Laser-Sinterprozess mit dem bekannten schichtweisen Aufbau mit einer neuen Schicht fort.

Schematische Darstellung des Prozessablaufes und der beteiligten Baugruppen | Quelle: wbk Karlsruhe

Erste Anwendung bestätigt enorme Vorteile des Verfahrens

Die Untersuchung der aktuellen Prozessgrenzen bestätigen, dass ein im additiven Bereich üblicher Faservolumengehalt von 25% erreicht werden kann. Die Herstellung erster Zugprobekörper nach ISO 527 quantifiziert die daraus resultierenden mechanischen Kennwerte auf rund 52 GPa E-Modul und 420 MPa Zugfestigkeit. Durch die Steigerung der Steifigkeit um das 30-Fache und der Zugfestigkeit um das 8,5-Fache verglichen mit unverstärktem Kunststoff konnte in die Regionen von Aluminium vorgestoßen werden. Die Bauteile aus dem Endlosfaser-Laser-Sinterprozess sind dabei um Faktor 3 leichter als Aluminium.

Diese Ergebnisse konnten im Rahmen des Projekts AgiloBat in einer prototypischen Linie zur agilen Batteriezellfertigung erstmals praktisch angewendet werden. Zur Handhabung sogenannter Batterietabs konnten verschiedene Funktionen in einen laser-gesinterten und endlosfaser-verstärkten Greifer integriert werden. Dadurch konnte das Gewicht des Greifers um 80% und die Fertigungszeit deutlich gesenkt werden. Gleichzeitig benötigt der Greifer weniger Zukaufteile.

Funktionsintegration einer Feder und lastpfadgerechte Faserverstärkung im Batterietabgreifer | Quelle: KIT, Amadeus Bramsiepe

In Zukunft noch mehr Festigkeit möglich

Bestätigt durch die vielversprechenden Ergebnisse stehen im Anschluss an die Prozess- und Anlagenentwicklung sowie die Charakterisierung erster mechanischer Eigenschaften die zugrundeliegenden Zusammenhänge des Prozesses im Rahmen einer Förderung durch die Deutsche Forschungsgemeinschaft im Vordergrund. Untersuchungsgegenstand sind hierbei unter anderem die grundlegenden, durch die Faserintegration hinzugekommenen, maschinen- und materialseitigen Einflüsse auf die Faserablage, die Faser-Matrix-Anbindung (entscheidend für eine gute Lastübertragung in die Fasern) und die entstehende Verbundstruktur. Insbesondere prozess- und materialinduzierte Poren reduzieren die Zugfestigkeit des Verbunds, sodass aktuell nur 40% der theoretisch maximal möglichen Festigkeit erreicht werden. Durch ein Verständnis der Effekte von Prozessparametern auf die Verbundeigenschaften ist perspektivisch eine Steigerung dieser möglich. Ein Prozessmodell soll die Zusammenhänge und Wechselwirkungen abbilden. Die Bestimmung der Prozessgrenzen und die werkstofftechnische Optimierung runden das Forschungsvorhaben ab. Die daraus gewonnenen Erkenntnisse erlauben durch gezielte Steuerung des Prozesses die vorhersagbare und wiederholgenaue Einstellung der Verbundeigenschaften, was eine Fertigung nach Eigenschaftsvorgabe ermöglicht.

Das Laser-Sintern setzt damit die Grundlagen für eine wirtschaftliche Produktion von belastbaren, formflexiblen und hochwertigen Faserkunststoffverbunden für kleine bis mittlere Losgrößen.

Beitragsbild: Laser-Sinteranlage des wbk Institut für Produktionstechnik mit automatisierter Endlosfaserintegration | © KIT, Amadeus Bramsiepe

Weitere Informationen

Deutsche Forschungsgemeinschaft

https://gepris.dfg.de/gepris/projekt/530064792?context=projekt&task=showDetail&id=530064792&

Ansprechpartner

Institut für Produktionstechnik (wbk)

Karlsruher Institut für Technologie (KIT)

Prof. Jürgen Fleischer

Institutsleiter

Tel.: +49 721 608 44009

E-Mail: Juergen.Fleischer@kit.edu

Simon Zeidler

Wissenschaftlicher Mitarbeiter

Tel.: +49 1523 950 2628

E-Mail: simon.zeidler@kit.edu

Downloads:

Laser-Sinteranlage des wbk Institut für Produktionstechnik mit automatisierter Endlosfaserintegration | © KIT, Amadeus Bramsiepe

Faserintegrationseinheit der am wbk Institut für Produktionstechnik entwickelten Laser-Sinteranlage zur automatisierten Integration von Endlosfasern | ©KIT, Amadeus Bramsiepe

Schematische Darstellung des Prozessablaufes und der beteiligten Baugruppen | Quelle: wbk Karlsruhe

Funktionsintegration einer Feder und lastpfadgerechte Faserverstärkung im Batterietabgreifer | © KIT, Amadeus Bramsiepe

Weiterbildung in Mechatronischer Funktionalisierung durch 3D-Druck