Das Projekt Fomipu stellt Kindern mit Hüftfehlstellungen eine minimalinvasive Operation mit individualisierten Implantaten in Aussicht. Polyaxiale Schrauben schaffen dabei mehr Freiheitsrade, um die Implantate zu platzieren – das ist gerade für noch wachsende Menschen wichtig.

Juli 2021 – Fehlstellungen von Hüftgelenken bei Kindern sind sehr unterschiedlich in ihrer Ausprägung. In schlimmen Fällen sind die Betroffenen nicht mehr in der Lage zu gehen. Behandelt wird eine solche Fehlstellung unter anderem mit der sogenannten Umstellungsosteotomie. Bei der Operation (OP) werden der Oberschenkelkopf und -schaft getrennt, zueinander umgestellt und in der gewünschten Position mithilfe einer Knochenplatte fixiert (Bild 1). „Obwohl die Ärztinnen und Ärzte mit intraoperativer Bildgebung arbeiten, um die Platten zu platzieren, kann der geplante Korrekturwinkel durch die mehrdimensionale Umstellung in der Operation nicht immer erreicht werden“, erläutert Prof. Michael Zäh, Leiter des Instituts für Werkzeugmaschinen und Betriebswissenschaften (iwb) der Technischen Universität München. Das Forschungsprojekt Fomipu soll dies ändern. Durch die Entwicklung eines neuartigen Implantates und einer neuartigen Operationstechnik wird auch für Kinder mit komplexen Fehlstellungen eine korrekte Umstellung möglich.

Bild 1: Schenkelhalswinkel vor (links) und nach der Umstellung (rechts). | Quelle: iwb, Technische Universität München

Minimalinvasiv einsetzen – und herausnehmen

Gegenüber bisherigen Operationstechniken, bei denen keine individualisierten Implantate verwendet werden, optimiert das Münchner Forschungsteam die Implantate mittels Simulation, sodass diese an die Belastungen im Körper des Kindes angepasst sind. Das kann zum Beispiel heißen, dass das Volumen des Fremdkörpers reduziert wird, ohne die notwendige Steifigkeit zu unterschreiten. Eine weitere Anpassung des Designs an die jeweilige Knochengröße und -oberfläche soll eine bestmögliche medizinische Versorgung des Kindes sicherstellen. Nach der vollständigen Heilung muss die Knochenplatte wieder entfernt werden. Eine neu entwickelte Operationstechnik gewährleistet einen minimalinvasiven Eingriff sowohl für Implantation als auch Explantation.

Die Wissenschaftlerinnen und Wissenschaftler der WGP (Wissenschaftlichen Gesellschaft für Produktionstechnik) entwickeln derzeit ein erstes Implantatdesign mit zugehörigem Instrumentarium. Dazu zählen Zielhilfen, die eine hochgenaue Positionierung der Schrauben im Knochen und des Oberschenkelkopfes relativ zum -schaft ermöglichen.

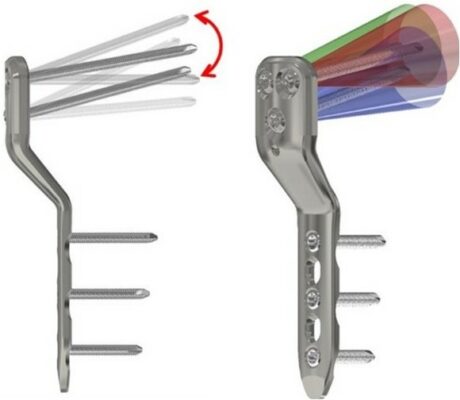

Ziel des Forschungsprojektes ist es darüber hinaus, den Operierenden die Möglichkeit zu geben, trotz einer vorher genau geplanten OP flexibel auf unvorhergesehene Ereignisse reagieren zu können. Der Einsatz von polyaxialen Schrauben gibt ihnen genau diese Freiheit: Die Stellung der Schrauben kann noch während der Operation angepasst werden (Bild 2). Bisherige Schrauben sind in Winkel und Stellung fix (monoaxial), das heißt, die Ärztinnen und Ärzte müssen einem vorgegebenen Weg beim Einsetzen in den Körper folgen. Die weiteren Freiheitsgrade der polyaxialen Schrauben erlauben es, während der OP die Platzierung an die Knochendichte oder an spezifische anatomische Strukturen anzupassen, sodass ein bestmöglicher Sitz im Knochen gewährleistet werden kann. Das ist beispielsweise wegen der bei Kindern in den Gelenken auftretenden Wachstumsfugen von Vorteil. Diese dürfen für ein ungestörtes Wachstum nicht geschädigt werden.

Bild 2: Einsatz polyaxialer Schrauben in der Medizin. Links: Darstellung verschiedener Winkelstellungen einer polyaxialen Schraube; rechts: Darstellung der möglichen Winkelbereiche der polyaxialen Schrauben.. | Quelle: iwb, Technische Universität München

Wirtschaftlichkeit erfordert Automatisierung

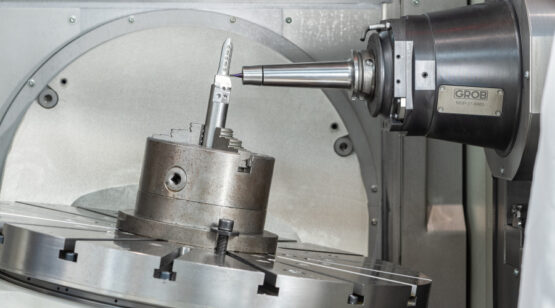

Für den späteren wirtschaftlichen Einsatz der individualisierten Implantate ist eine möglichst automatisierte Fertigung unabdingbar (Beitragsbild). Die Knochenplatte soll eine glatte Oberfläche besitzen, um ein Einwachsen zu verhindern. Ob die Implantate konventionell mit 5-Achs-Simultanfräsen (Bild 3) oder mittels additiver Fertigung produziert werden, wird in Fomipu erforscht – abhängig von den Kosten, der Festigkeit, der Oberflächengenauigkeit und anderen Faktoren. „Wir vergleichen und berücksichtigen die jeweiligen Fertigungsrandbedingungen bereits im Designprozess“, berichtet Projektleiter Christian Fritz. „Derzeit erscheint das Elektronenstrahlschmelzen als ein erfolgsversprechendes Prinzip, aber es ist – durch die erforderlichen Nachbearbeitungsschritte – voraussichtlich auch das weniger wirtschaftliche Verfahren. Allerdings müssen wir neben der Wirtschaftlichkeit natürlich auch die strengen Vorgaben für Medizinprodukte berücksichtigen.“ Erste Versuche zur Fixierung von polyaxialen Schrauben in den Implantaten, welche durch das Elektronenstrahlschmelzen gefertigt wurden, zeigen aktuell eine höhere Stabilität im Vergleich zu spanend gefertigten Implantaten. „Daher werden wir dieses Verfahren auch weiterhin untersuchen.“

Ein weiteres Ziel ist es, die derzeit vor und während der OP anzufertigenden Röntgenaufnahmen durch Ultraschallaufnahmen zu ersetzen. Bis zum Ende des Jahres 2021 wird das Implantat inklusive des Instrumentariums als erster Prototyp zur Verfügung stehen.

Bild 3: Fertigung eines Implantates auf dem Bearbeitungszentrum G350 (GROB-Werke GmbH & Co. KG) © Uli BenzTUM | Quelle: iwb, Technische Universität München

Beitragsbild: Teilautomatisierte Fertigungsplanung eines Implantates mit Hilfe der CAM-Software hyperMILL (OPEN MIND Technologies AG) © Uli Benz/TUM | Quelle: iwb, Technische Universität München

Förderer

Bundesministerium für Bildung und Forschung

Ansprechpartner

Institut für Werkzeugmaschinen und Betriebswissenschaften (iwb

Technische Universität München

Prof. Michael F. Zäh

Tel.: +49 89 289 155 02

E-Mail: Michael.Zaeh@iwb.tum.de

Christian Fritz

Tel.: +49 89 289 155 41

E-Mail: christian.fritz@iwb.tum.de

Downloads:

Beitragsbild: Teilautomatisierte Fertigungsplanung eines Implantates mit Hilfe der CAM-Software hyperMILL (OPEN MIND Technologies AG) © Uli Benz/TUM | Quelle: iwb, Technische Universität München

Bild 1: Schenkelhalswinkel vor (links) und nach der Umstellung (rechts). | Quelle: iwb, Technische Universität München

Bild 2: Einsatz polyaxialer Schrauben in der Medizin. Links: Darstellung verschiedener Winkelstellungen einer polyaxialen Schraube; rechts: Darstellung der möglichen Winkelbereiche der polyaxialen Schrauben. | Quelle: iwb, Technische Universität München

Bild 3: Fertigung eines Implantates auf dem Bearbeitungszentrum G350 (GROB-Werke GmbH & Co. KG) © Uli BenzTUM | Quelle: iwb, Technische Universität München

Schulung in Globaler Produktion Mehr Informationen zu Aufgaben des Produktionsmanagements