Die additive Fertigung erlaubt die Herstellung von oberflächennah innengekühlten Schmiedegesenken. Durch die Kühlung können die hohen thermischen und mechanischen Belastungen der Gesenke reduziert und so die Lebensdauer gesteigert werden.

Juli 2024 – Gesenkschmiedeprozesse werden für eine Vielzahl an hochbeanspruchten Bauteilen in allen Mobilitätsbereichen über den Maschinenbau bis hin zur Energietechnik eingesetzt. Die Werkzeuge sind bei der Umformung der bis zu 1250 C warmen Bauteile unter hohen Prozesskräften stark beansprucht und somit in ihrer Standmenge begrenzt. Insbesondere die Überlagerung der hohen Kräfte bei gleichzeitig hoher Kontakttemperatur sorgt für einen erhöhten Verschleiß in jedem Zyklus. Die Randzone der Werkzeuge wird dabei in den ersten Mikrometern deformiert und verschoben, was mit fortschreitender Produktion zu einem Abtrag und somit Versagen führt. Da man die Oberflächen der Werkzeuge üblicherweise erst nach jedem Zyklus kühlen kann, gibt es keine Möglichkeit, die Temperatur zum Zeitpunkt des Kontaktes mit den höchsten Beanspruchungen zu kontrollieren.

Werkzeugkonzept des hybridgefertigten Schmiedegesenks | Quelle: IFUM Hannover

Kühlung nur dort, wo es nötig ist

Im Rahmen des Forschungsprojektes AVIF A318 haben WGP-Forschende dieses Problem mithilfe additiver Fertigung (AM) gelöst. Denn dank AM können die Kühlkanäle dicht unter der Oberfläche und an die Form der Werkzeuge angepasst hergestellt werden. Zunächst wurde durch eine FEM-Simulation des Schmiedeprozesses identifiziert, an welchen Stellen die höchsten Beanspruchungen auftreten und wie dicht die Kanäle unter der Oberfläche angeordnet werden können, ohne die Stabilität zu gefährden. Parallel wurde von der Forschergruppe von Prof. Aziz Huskic der FH Oberösterreich in Wels ein additiver Laser Powder Bed Fusion (LPBF) Prozess entwickelt, mit welchem der für Schmiedegesenke häufig eingesetzte Warmarbeitsstahl 1.2365 additiv hergestellt werden kann. In diesem Verfahren wird das Bauteil durch das lokale Aufschmelzen in einem Pulverbett schichtweise aufgebaut. So lassen sich nahezu beliebige Geometrien und vor allem komplexe Innenstrukturen fertigen.

Da insbesondere die additiven Pulverbettverfahren mit langen Prozesszeiten auf kostenintensiven Maschinen verbunden sind, sind sie deutlich teurer als die konventionell für den Werkzeugbau eingesetzten zerspanenden Fertigungsverfahren. Ziel im Projekt war allerdings die Entwicklung einer Werkzeugstrategie, welche industriell umsetzbar und auch wirtschaftlich sinnvoll sein kann. Daher entwickelte die Forschungsgruppe eine hybride Fertigungsstrategie für die Werkzeugherstellung. Dabei wird der Einsatz von AM auf den Bereich begrenzt, welcher tatsächlich eine komplexe Kanalführung aufweist und nur durch die additive Fertigung realisierbar ist. Die additiv gefertigte Werkzeugkappe mit Innenkanälen wurde direkt auf eine konventionell gefertigte Basis mit konventionellen Bohrungen als Kühlkanäle aufgebaut.

Verschleiß am Werkzeugdorn nach 1000 Hüben, Tw=Werkzeugtemperierung | Quelle: IFUM Hannover

Unerwünschte Nebeneffekte drastisch reduziert

Nach der hybriden Fertigung der Werkzeuge untersuchten die Wissenschaftlerinnen und Wissenschaftler, wie sich die oberflächennahe Innenkühlung (3 mm unter der Oberfläche) auf das Verschleißverhalten der Werkzeuge im Einsatz auswirkt. Dazu wurden die Kanäle im Serienbetrieb für 1000 Teile kontinuierlich mit gekühltem Wasser durchströmt und anschließend analysiert. Dabei zeigte sich, dass eine erhebliche Absenkung der Oberflächentemperatur erwirkt werden konnte. Im Abstand von 3 mm zur Oberfläche wurde im Gegensatz zu konventionellen Werkzeugen ohne Kühlung die Temperatur von ca. 200°C auf unter 50°C gesenkt. Der Verschleißabtrag der Werkzeuge konnte vollständig unterbunden werden. Die plastische Deformation und damit der dominierende Schädigungsmechanismus von Schmiedegesenken ist ausgeblieben. Demnach kann von erheblichen Potentialen zur Lebensdauersteigerung von Schmiedegesenken ausgegangen werden.

Diese neuen Werkzeugstrategien sind erst durch die jüngst rapiden Fortschritte in der additiven Fertigung möglich. Um dieses Konzept noch weiter in Anwendung zu bringen, sollte als nächstes zur Skalierbarkeit der additiven Fertigung von Schmiedegesenken und in der Schmierstoffoptimierung für kalte Gesenkoberflächen geforscht werden.

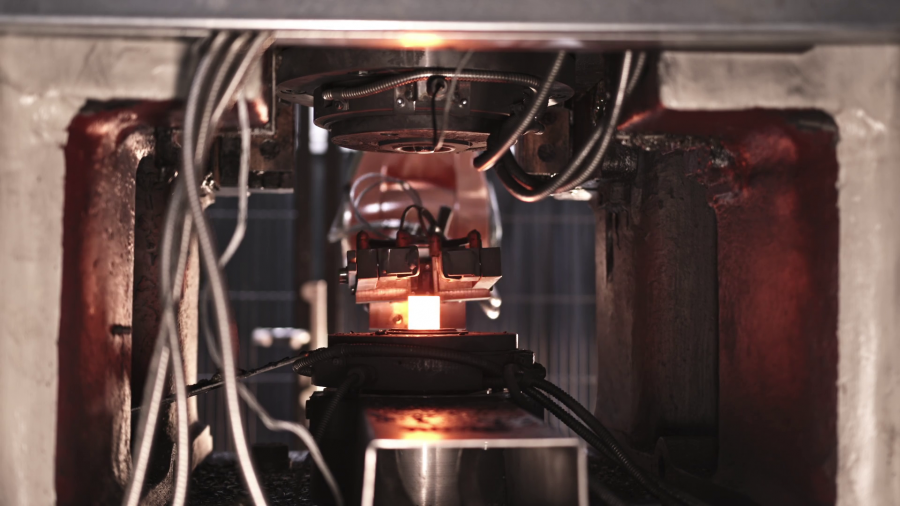

Beitragsbild: Rohteilhandhabung im Schmiedeprozesse | Quelle: IFUM Hannover

Förderer

Stiftung Stahlanwendungsforschung im Stifterverband für die Deutsche Wissenschaft e.V. (AVIF), Barkhovenallee 1, 45239 Essen

Ansprechpartner

Institut für Umformtechnik und Umformmaschinen (IFUM)

Gottfried Wilhelm Leibniz Universität Hannover

Prof. Bernd-Arno Behrens

Geschäftsführende Leitung

Tel.: +49 511 762 2164

E-Mail: behrens@ifum.uni-hannover.de

Julius Peddinghaus

Projektverantwortlicher Bereichsleiter Massivumformung

Tel.: +49 511 762 2893

E-Mail: peddinghaus@ifum.uni-hannover.de

Downloads:

Rohteilhandhabung im Schmiedeprozesse | Quelle: IFUM Hannover

Werkzeugkonzept des hybridgefertigten Schmiedegesenks | Quelle: IFUM Hannover

Verschleiß am Werkzeugdorn nach 1000 Hüben, Tw=Werkzeugtemperierung | Quelle: IFUM Hannover

Schulung in Mechatronischer Funktionalisierung durch 3D-Druck

Schulung in Umformtechnik

Mehr Informationen zu Umformtechnik