Titan lässt sich nur schwer umformen. Für die Fertigung individualisierter Prothesen ist das eine Herausforderung. In Erlangen entsteht eine Anlage, in der Legierungsstoffe lokal eingebracht werden können, so dass sich die Umformbarkeit des Materials an dieser Stelle verändert.

Juli 2021 – Die Nachfrage nach Prothesen nimmt zu, denn die Fortschritte in der Medizin führen zu einer steigenden Lebenserwartung. Zusätzlich haben immer mehr Menschen Zugang zu einer hochwertigen medizinischen Versorgung. Meist werden aus Lieferzeit- und vor allem Kostengründen standardisierte Prothesen genutzt, obwohl patientenspezifische Prothesen nachweislich bessere Eigenschaften besitzen. Wegen der hohen Biokompatibilität, des geringen Gewichts und der vergleichbaren Steifigkeit mit dem des menschlichen Knochens werden hierfür oftmals Titanlegierungen verwendet. Der teure Grundwerkstoff und die herausfordernde Verarbeitung führen jedoch zu hohen Kosten.

Letztere können durch die Kombination von Blechumformung und additiver Fertigung gesenkt werden. Innerhalb des durch die Deutsche Forschungsgesellschaft (DFG) geförderten Teilprojektes B5 des Sonderforschungsbereiches 814 – Additive Fertigung bestehen bereits langjährige Erfahrungen mit dieser Kombination, speziell im Bereich des Werkstoffs Titan. Diese Kenntnisse werden nun um eine lokale Anpassung der Materialeigenschaften erweitert. Eine potenzielle Anwendung dafür stellen Endoprothesen dar, wie sie beispielsweise im Bereich der Hüfte Anwendung finden.

Hindernisse für individuelle Prothesen

Ein wichtiger Faktor ist die Passgenauigkeit, doch meist werden die Patientinnen und Patienten an die Prothese angepasst statt umgekehrt. Dies führt zu einer reduzierten Verbundfestigkeit zwischen Knochen und Gelenk und verringert die Verwendungsdauer. Die Nutzungsdauer einer sogenannten Endoprothese, die für eine dauerhafte Verwendung im Körper vorgesehen ist, beträgt teilweise über 15 Jahre. Dennoch reicht diese Zeit nicht immer aus, und eine neue Prothese muss eingesetzt werden. Damit einher geht der Knochenverlust, der bei Standardprothesen höher ist als bei Individuallösungen. Gerade wenn in jüngeren Jahren krankheits- oder unfallbedingt bereits erste Prothesen eingesetzt werden müssen, steigt der Wunsch nach einer verlängerten Verweilzeit im Körper aufgrund der reduzierten Anzahl an Operationen und der daraus folgenden körperlichen Belastungen.

Additive Fertigung bietet die Möglichkeit, komplexe Geometrien und damit patientenspezifische Prothesen zu fertigen. Einschränkungen existieren jedoch hinsichtlich der Fertigungszeit und Oberflächenqualität. Durch die Verbindung von additiver Fertigung und Umformtechnik kann diese Restriktion vermieden werden. Einerseits wird die Fertigungszeit reduziert, andererseits erfordert der Blechwerkstoff keine Nachbehandlung hinsichtlich der Oberflächenrauheit.

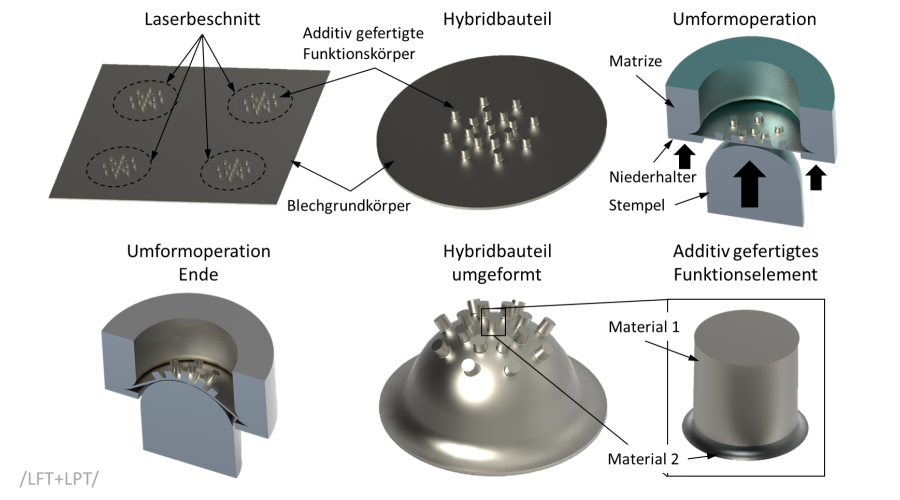

Prozessfolge zur Herstellung von Hybridbauteilen bestehend aus umgeformten Blechgrundkörper und additiv hergestellten Funktionselementen mit angepassten Materialeigenschaften | Quelle: LFT Erlangen, LPT Erlangen

Vorteile der kombinierten Verfahren

Durch die Kombination von Blechumformung und pulverbettbasiertem Laserstrahlschmelzen werden sogenannte Hybridbauteile erzeugt. Dabei bilden die Blechgrundkörper den Teil aus, der durch einen standardisierten Prozess und dem vergleichsweise großen Anteil am Gesamtbauteil zu einer kosteneffizienten und schnellen Fertigung führt. Im Vergleich zu einer rein additiven Fertigung werden auf diese Weise die Fertigungszeit, der Materialbedarf und final auch die Kosten reduziert. Die additiv erzeugten, individuellen Funktionskörper wiederum können aufgrund des werkzeuglosen Wirkprinzips patientenspezifisch angepasst werden. Anders als bei vielen konventionellen Verfahren werden keine Werkzeuge in Form von Gesenken oder Gussformen benötigt. Mittels Laser wird das Bauteil schichtweise über gezielt aufgeschmolzene Bereiche aufgebaut. Nach dem Aufbau der Funktionselemente auf dem Substratblech wird die Ronde, eine Metallscheibe, inklusive der additiv gefertigten Strukturen ausgeschnitten und umgeformt. Unabhängig von den aufgebrachten Strukturen, wird das gesamte Hybridbauteil in einem standardisierten Umformprozess in die finale Geometrie gebracht. Diese Kombination führt zu einer anpassbaren und damit gesteigerten Passform. Gleichzeitig begünstigen die rauen Oberflächen der additiv erzeugten Funktionselemente das Anwachsen des Knochens an der Prothese.

Materialeigenschaften lokal anpassen

Die WGP-Wissenschaftler und -Wissenschaftlerinnen haben neben der rein geometrischen Anpassung der Bauteileigenschaften auch eine funktionale Anpassung vorgenommen, denn Titan ist sehr fest und daher kaum umformbar. Indem die Forschenden in einzelnen Bereichen die Materialzusammensetzung gezielt angepasst haben, konnten sie unter anderem Festigkeit und Umformbarkeit wahlweise steigern. Im Rahmen der Untersuchungen nutzten sie eine eigens dafür entwickelte Anlage, um Legierungsstoffe während der Produktion lokal begrenzt einzubringen. Derzeit entwickelt das Team aus Erlangen eine Anlage, die genau soviel Pulver einbringt, wie additiv verbaut werden soll. Denn die Herausforderung dabei ist, dass das unverarbeitete Pulver nicht durch die Legierungsstoffe kontaminiert wird. Diese Anpassung eröffnet neue technische Ansätze, welche vor allem den Menschen zugutekommt, die darauf angewiesen sind.

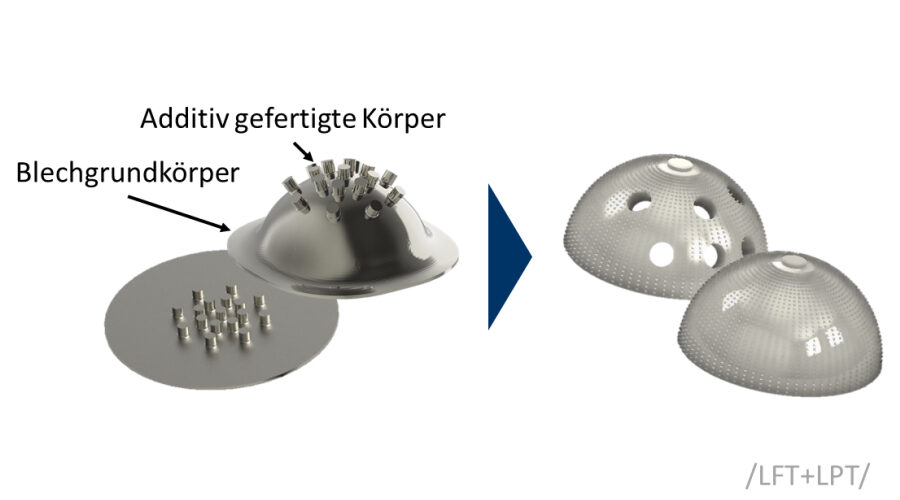

Beitragsbild: Hybridbauteil vor und nach der Umformoperation (links); Hüftendoprothese (rechts) | Quelle: LFT Erlangen, LPT Erlangen

Förderer

Deutsche Forschungsgemeinschaft, Sonderforschungsbereich 814 – Additive Fertigung – Teilprojekt B5, 3. Förderperiode 4 Jahre ab 01.07.2019

Ansprechpartner

Lehrstuhl für Fertigungstechnologie (LFT)

Prof. Marion Merklein

Tel.: +49 9131 85 27140

E-Mail: marion.merklein@fau.de

Jan Hafenecker

Tel.: +49 9131 85 27956

E-Mail: jan.hafenecker@fau.de

Lehrstuhl für Photonische Technologien (LPT)

Friedrich-Alexander-Universität Erlangen-Nürnberg

Prof. Michael Schmidt

Tel.: +49 9131 85 23241

E-Mail: michael.schmidt@lpt.uni-erlangen.de

Richard Rothfelder

Tel.: +49 9131 85 64102

E-Mail: richard.rothfelder@lpt.uni-erlangen.de

Downloads:

Beitragsbild: Hybridbauteil vor und nach der Umformoperation (links); Hüftendoprothese (rechts) | Quelle: LFT Erlangen, LPT Erlangen

Bild 1: Prozessfolge zur Herstellung von Hybridbauteilen bestehend aus umgeformten Blechgrundkörper und additiv hergestellten Funktionselementen mit angepassten Materialeigenschaften | Quelle: LFT Erlangen, LPT Erlangen

Schulung in 3D-Druckverfahren Schulung in Umformtechnik Mehr Informationen zur Umformtechnik