Metall-3D-Druck hat nur einen geringen Anteil an der industriellen Fertigung, denn noch gibt es zu viele Wissenslücken. Das ändert eine Initiative, die additiv-subtraktive Fertigungsketten erforscht. Ein Handbuch wird helfen, 3D-Druck auch in KMU zu etablieren.

Dezember 2020 – Mit additiver Fertigung (AM) können auch Bauteile mit komplexer Gestalt in kleinen Stückzahlen und mit hoher Produktivität und Materialeffizienz hergestellt werden. Mit herkömmlichen Herstellungsverfahren wären diese Teile nicht oder nur mit erheblichem Aufwand herstellbar. Da das industrielle 3D-Druckverfahren jedoch noch teuer ist, werden vor allem sehr spezifische Bauteile aus Luft- und Raumfahrt oder Medizintechnik gefertigt. Diese haben jedoch hohe Anforderungen an genaueste Maße und Oberflächengüte. Derartige Qualitäten lassen sich in der Regel nur erreichen, indem die Produkte nachbearbeitet werden, also Material wieder abgetragen wird.

Um additive Verfahren vermehrt in die industrielle Fertigung, insbesondere in kleine und mittelständische Unternehmen (KMU) zu integrieren, benötigt man Konzepte für sogenannte additiv-subtraktive Fertigungsketten (ASM). Diese werden von der Wissenschaft seit einigen Jahren untersucht, trotzdem sind weite Bereiche noch nicht verstanden. Das soll nun das europäische Forschungsprojekt Ad-Proc-Add zu additiv-subtraktiven Fertigungsketten ändern.

An dem internationalen, interdisziplinären Projekt sind insgesamt zwölf Forschungsinstitute und rund 70 Industriepartner beteiligt. Geleitet wird es vom WGP-Institut für Werkzeugmaschinen (IFW) der Universität Stuttgart. Gemeinsam verfügen die Partner über das notwendige Know-how in den Bereichen additive Fertigung, Materialentfernungsprozesse, Prozessüberwachung und -steuerung, Maschinen und Anlagen, Simulation und Optimierung sowie Energieeffizienzanalyse.

Wohin geht die Reise?

Beispielsweise wollen Forscher*innen noch besser verstehen, wie Material- und Bauteileigenschaften additiv gefertigter und anschließend nachbearbeiteter Werkstücke in Wechselwirkung stehen. Wie lässt sich die Produktion über die Wahl geeigneter Prozessparameter, Randbedingungen (wie etwa die Definition des minimal benötigten Aufmaßes) und Fertigungsstrategien optimieren?

Sind solche Fragen erst einmal geklärt, können mittels optimierter additiv-subtraktiver Produktionsketten die Geometrie sowie die Eigenschaften von Oberflächen und Randzonen des Werkstücks bewusst angepasst werden, um vordefinierte Anforderungen erfüllen zu können (Abb. 1). Hydraulikventile beispielsweise werden häufig gedruckt, da bei der additiven Fertigung komplexe innenliegende Geometrien realisiert werden können. Bei hochbeanspruchten Ventilblöcken müssen die Dichtflächen selbst bei enormem Druck ihre Funktion erfüllen. Hierbei spielt zum Beispiel die Optimierung von Randzonen innerhalb der ASM eine wichtige Rolle. Mit solchem Wissen können also additiv-subtraktive Produktionsketten gezielt an spezifische Ansprüche angepasst und in verschiedenen industriellen Anwendungen implementiert werden.

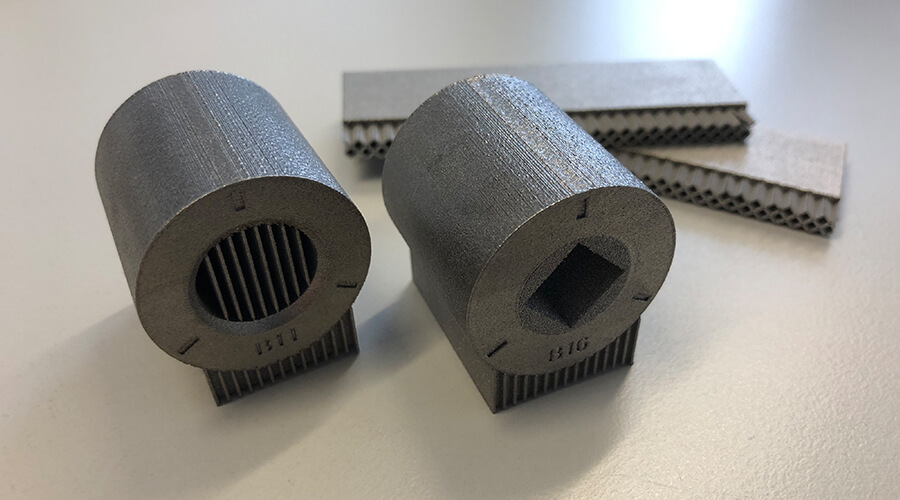

Additiv hergestellte Versuchsproben für die Untersuchung der Zerspanung von Stützstrukturen | Quelle: IFW Stuttgart

Auch Zwischenprozesse im Blick

Die Wissenschaftler*innen erforschen Zusammenhänge zwischen AM-Parametern und Werkstückeigenschaften, wie etwa den Einfluss von Fräsen auf die Eigenspannung des Materials. Damit wiederum konfigurieren und steuern sie den AM-Schritt in Bezug auf bestimmte Teileigenschaften.

Sie analysieren außerdem, wie sich Zwischenprozesse, wie zum Beispiel die Reinigung von Oberflächen auf die Eigenschaften der Teile auswirken. Reinigung durch Kugelstrahlen etwa wirkt sich auf die Materialdichte aus. Entsprechend können sie bei Layout und Steuerung von ASM-Ketten berücksichtigt werden.

Neben diesen Zwischenprozessen stehen aber auch diejenigen Produktionsabläufe im Fokus, die die Funktionalität des Werkstücks bestimmen. Nur wenn man weiß, wie die einzelnen Produktionsschritte voneinander abhängen und einander beeinflussen, kann man die Werkstückeigenschaften durch eine ausgefeilte Prozessimplementierung anpassen.

Erst wenn derlei Zusammenhänge zwischen den additiven, subtraktiven und Funktionalisierungs-Prozessen aufgedeckt und quantifiziert sind, können kombinierte ASM-Ketten eingerichtet, angewandt und angepasst werden, um vordefinierte Werkstückeigenschaften zu erreichen. Gelingt dies, lassen sich kostspielige empirische und iterative Prozessentwicklungen umgehen und gleichzeitig Unsicherheiten minimieren.

Großes Innovationspotenzial für kleine und mittlere Unternehmen

Um all diese Ziele in den zwei Jahren der Projektlaufzeit zu erreichen, unternimmt das Konsortium umfassende experimentelle Studien zu Wechselbeziehungen sowohl in additiven als auch in subtraktiven Prozessschritten. Physikalische Effekte werden detailliert untersucht und Methoden zur Prozessüberwachung und Qualitätsprüfung getestet. Aus den so gewonnenen Erkenntnissen werden neue Werkzeugkonzepte, Strategien für den 3D-Druck von Metallteilen und Methoden für das ausgefeilte Layout von Nachbearbeitungsprozessen abgeleitet. Damit wird die Grundlage für neue Dienstleistungen, wie eine gezielte Nachbearbeitung von additiv hergestellten Bauteilen, geschaffen. Teileherstellern ebenso wie System- und Dienstleistern können zudem neue Produkte mit erweiterter Funktionalität entwickeln. Nicht zuletzt versetzt es produzierende Unternehmen in die Lage, additive Verfahren mit höherer Produktivität und höherer wirtschaftlicher sowie ökologischer Effizienz in ihre Prozessketten zu integrieren. Das Innovationspotenzial ist gerade für KMU sehr groß:

- Anwendung der ASM-Kette zur Herstellung innovativer Werkzeuge und Produkte

- Lösungen und Geräte für automatisierte additiv-subtraktive Prozessketten

- Kenntnisse über Prozesseinflüsse für einen effizienten Betrieb von Maschinen in ASM-Ketten

- Kenntnisse für die Einrichtung und Bewertung von Technologiedienstleistungen

- Herstellung präziser Komponenten mit definierten Oberflächen- und Untergrund-Eigenschaften

Die Erkenntnisse aus dem europäischen Forschungsprojekt Ad-Proc-Add werden in einem digitalen Kompendium zusammengefasst. Konstruktions- und Produktionsingenieure genauso wie Servicemitarbeiter können mit diesem Handbuch additiv-subtraktive Prozessketten dank eines neuen Leistungsmesssystems mit größtmöglicher ökologischer und ökonomischer Effizienz etablieren.

Beitragsbild: Clemens Maucher zeigt ein im LPBF-Verfahren (Laser Powder Bed Fusion) hergestelltes Testbauteil für die Mikrobearbeitung | Quelle: IFW Stuttgart

Mehr Informationen

Förderer

AiF cornet

Projektlaufzeit: 01.09.2019 bis 01.09.2021

Ansprechpartner

Institut für Werkzeugmaschinen (IFW)

Universität Stuttgart

Prof. Hans-Christian Möhring

Institutsdirektor

Tel. +49 711-685-83773

E-Mail: hans-christian.moehring@ifw.uni-stuttgart.de

Clemens Maucher

Projektleiter

Tel. +49 711 685 84560

E-Mail: Clemens.Maucher@ifw.uni-stuttgart.de