Wie digitale Zwillinge die Aufrechterhaltung der Produktivität unter Einhaltung der Sicherheitsanforderungen in der Corona-Pandemie sicherstellen können.

Juni 2020 – Ereignisdiskrete Simulationen sind kaum noch wegzudenken, wenn es darum geht, immer komplexer werdende Produktions- und Logistiksysteme einzuführen, zu analysieren oder zu optimieren. Die Vorteile liegen auf der Hand: Komplexe dynamische Systeme lassen sich einfacher planen und hierdurch können Planungsfehler vermieden werden sowie bestehende Strukturen und Prozesse – ohne Eingriff in den laufenden Betrieb – verbessert werden.

Während der anhaltenden Corona-Pandemie sind Millionen Menschen weltweit dazu gezwungen, zu Hause zu bleiben und Unternehmen mussten ihre Produktion herunterfahren oder gar stoppen. Abstands- und Hygieneregelungen müssen strikt eingehalten werden, um die Ausbreitung von COVID-19 auch beim Ankurbeln der Wirtschaft bestmöglich einzudämmen, und die Sicherheit für Mitarbeiterinnen und Mitarbeiter zu gewährleisten. Vor allem mitarbeiterintensive Montagelinien, wie sie in der produzierenden Industrie üblich sind, stellen Unternehmen diesbezüglich vor enorme Herausforderungen.

Ausgangsbedingungen in der Montagelinie

Die Analyse und Planung abstandsgerechter Arbeitsabläufe mit möglichst geringen Produktivitätseinbußen lassen sich mit einer geeigneten Simulation bewerkstelligen. Ist eine betriebsbegleitende Simulation sehr realitätsnah und ausreichend detailliert vorhanden, kann diese als „digitaler Zwilling“ des Produktionssystems genutzt werden.

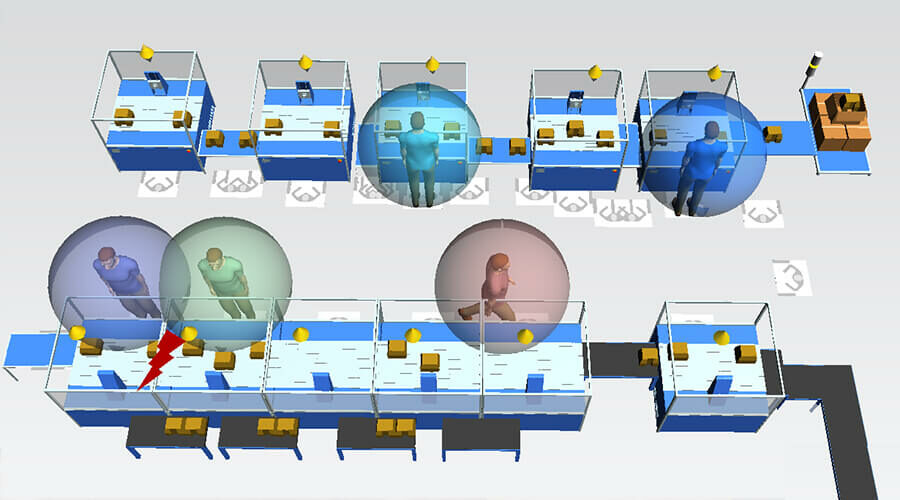

Am Fertigungsstandort der Robert Bosch GmbH in Stuttgart-Feuerbach wird das etablierte Simulationsmodell einer Montagelinie für Einspritzpumpen genutzt, welche hier mehrfach baugleich betrieben werden. Der Zwilling ermöglicht es, durch maßstabsgetreue Abbildung problematische Stellen im Arbeitsablauf zu visualisieren und mögliche Risiken aufzuzeigen. Vor allem in sogenannten Chaku-Chaku-Montagelinien, in welchen oft mehrere Personen gleichzeitig auf engem Raum in meist U-förmig angeordneten Linien arbeiten, ist der ausreichende Abstand nur schwer zu gewährleisten. Sich überlappende Maschinenzuständigkeiten und der Transport der Werkstücke von Station zu Station sind kritische Punkte in solchen Montagelinien. In den folgenden Abbildungen ist beispielhaft eine reale Chaku-Chaku-Montagelinie dargestellt. Kugeln mit einem Radius von 0,75 Metern um jeden Mitarbeiter visualisieren den benötigten Mindestabstand. Wie in Abbildung 1 zu sehen, ist dieser Abstand im gegebenen System mit fünf Personen nicht realisierbar.

Lösungsansätze finden mithilfe des digitalen Zwillings

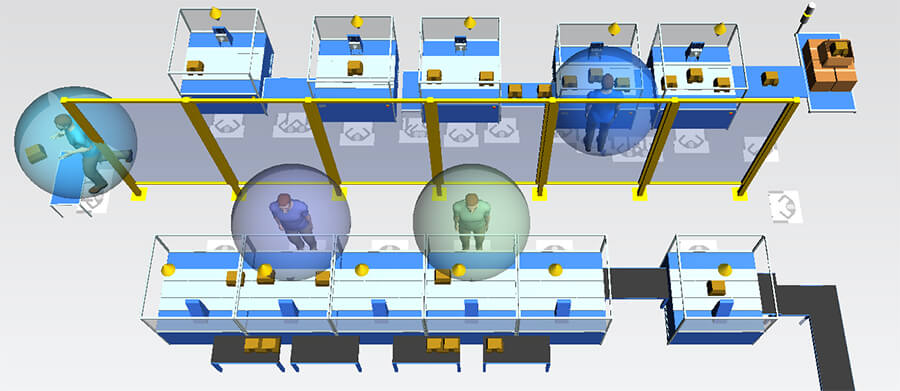

Um das Infektionsrisiko möglichst gering zu halten, können verschiedene Lösungsansätze und deren Einfluss auf die Produktivität der Montagelinie mit dem digitalen Zwilling untersucht werden. Neben selbstverständlichen Maßnahmen wie dem Tragen von Mundschutz und Handschuhen sowie dem regelmäßigen Waschen und Desinfizieren der Hände könnten beispielsweise die Arbeitsabläufe der Mitarbeiterinnen und Mitarbeiter derart angepasst werden, dass die Übergabe der Werkstücke in abgegrenzten Pufferplätzen stattfindet, um den Sicherheitsabstand von 1,5 Metern einzuhalten. Abbildung 2 veranschaulicht, wie mit einer Belegung von vier Personen, einer Plexiglasscheibe zwischen den oberen und unteren Stationen der Montagelinie und einem abgegrenzten Puffer als Übergabepunkt für die Werkstücke ein Arbeitsraum geschaffen werden kann, welcher das Infektionsrisiko deutlich reduziert.

Abbildung 2: Durch Anpassung der Belegung und Arbeitsabläufe, sowie zusätzliche Schutzeinrichtung, kann der Mindestabstand garantiert werden | Quelle: Siemens Plant Simulation

Des Weiteren lässt sich der Einfluss von zusätzlichen Pausen aufgrund des Tragens eines Mundschutzes und der damit einhergehenden größeren körperlichen Belastung simulieren und testen. Ebenso hätte eine Verringerung der Belegung beziehungsweise die Aufteilung auf mehrere parallele Produktionslinien einen positiven Effekt auf die Arbeitssicherheit.

Minimale Belegungen bei reduzierter Produktion

Oberstes Ziel einer Untersuchung am digitalen Zwilling ist es, die maximale Produktivität unter Einhaltung der Abstandsregeln herauszuarbeiten. Hilfreich kann es aber auch sein, die minimalen Belegungen zu identifizieren, mit welchen sich die anstehenden Produktnachfragen bedienen lassen. Somit unterstützt der digitale Zwilling auch in Zeiten deutlich reduzierter Nachfrage dabei, eine Produktion auch bei geringer Auslastung effizient zu betreiben. In dieser für alle Unternehmen ungewohnten Situation bietet der digitale Zwilling die Möglichkeit, verschiedene Lösungsansätze schnell auszuprobieren und so flexibel zu reagieren.

So wie dieser bereits praxistaugliche digitale Zwilling, der im Rahmen der Forschungspartnerschaft zwischen dem wbk Institut für Produktionstechnik und der zentralen Abteilung für Connected Manufacturing im Bosch Geschäftsbereich Powertrain Solutions mit dem Fertigungswerk Feuerbach entwickelt wurde, entstehen in diversen industrienahen Forschungsprojekten des wbk am Karlsruher Institut für Technologie gemeinsam mit Industriepartnern solche digitalen Zwillinge, die besonders in unruhigen Zeiten wertvolle Entscheidungsunterstützung bieten.

Beitragsbild / Abbildung 1: In der bisherigen Arbeitsorganisation kann der Mindestabstand nicht eingehalten werden. | Quelle: Siemens Plant Simulation

Ansprechpartner

wbk Institut für Produktionstechnik

Karlsruher Institut für Technologie (KIT)

Prof. Gisela Lanza

Tel.: +49 721 608 44017

E-Mail: gisela.lanza@kit.edu

Leonard Overbeck

Tel.: +49 152 3950 2641

E-Mail: leonard.overbeck@kit.edu