Schaltungsträger bilden das Herzstück elektronischer Geräte. Auf die unbestückten Leiterplatten werden verschiedenste Bauelemente aufgebracht. Dieser Vorgang lässt sich mittels Maschinellen Lernens deutlich optimieren.

Juli 2019 – Die Elektronikproduktion, insbesondere der Prozess der Oberflächenmontage (SMT), ist Grundlage für die Herstellung miniaturisierter Schaltungsträger, welche z.B. in der Unterhaltungsindustrie oder anderen Branchen eingesetzt werden. Der verkettete Prozess liefert ideale Voraussetzungen für den Einsatz des Maschinellen Lernens (ML) in den unterschiedlichsten Anwendungsfällen. Zum einen liegen Messdaten, wie Prozessparameter und Inspektionsdaten durch die umfassende Sensorik bereits in großen Mengen vor. Zum anderen weist die SMT-Produktion einen hohen Automatisierungsgrad auf. Dieser ermöglicht es, die Ergebnisse der ML-Modelle optimal in die Prozesskette einzubinden.

Keine Wartungs- und Stillstandzeiten mehr

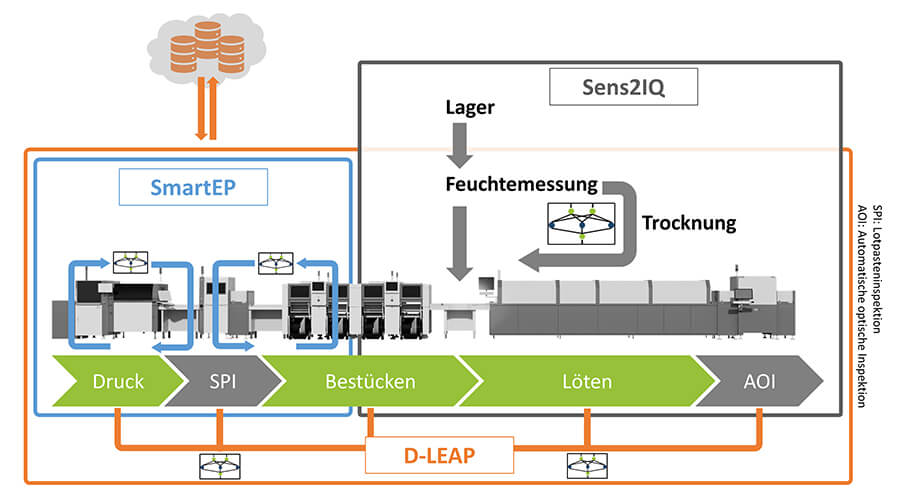

Der Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik der Friedrich-Alexander-Universität Erlangen-Nürnberg forscht gemeinsam mit Industriepartnern in den Projekten „Intelligente Nutzung der Betriebs- und Inspektionsdaten einer SMT-Linie zur Erhöhung der Qualität und der Flexibilität in der Elektronikproduktion (SmartEP)“ und „Distributive Machine Learning in Electronics Production (D-LEAP)“ an Anwendungsmöglichkeiten von ML in der SMT-Fertigung. Im Rahmen dieser werden die übergeordneten Themen Intelligente Instandhaltung, Prozessüberwachung und Qualitätskontrolle innerhalb der Fertigungslinie im Hinblick auf konkrete Problemstellungen untersucht. Ziel ist es, Wartungs- und Stillstandzeiten von Fertigungslinien zu reduzieren, Prozessparameter in Echtzeit anlagen- und linienübergreifend anzupassen sowie die Qualität von gefertigten Baugruppen vorherzusagen. Des Weiteren wird im Projekt „Entwicklung einer Sensorik und integrierter Datenmodelle zur Realisierung eines digitalen Prozessmodells im Verarbeitungsprozess elektronischer Bauteile (Sens2IQ)“ an der Erweiterung der vorhandenen Messdaten mittels eines Feuchtigkeitssensors geforscht, um schädigende Effekte durch Feuchtigkeitseinlagerungen in den Leiterplatte frühzeitige aufzudecken, bevor diese im Feld zum Tragen kommen können.

Optimierung des Schablonendrucks

Im Projekt „SmartEP“ wird gemeinsam mit den Unternehmen ASM Assembly Systems GmbH & Co. KG, Conti Temic microelectronic GmbH und Ancud IT-Beratung GmbH ein erster Schwerpunkt auf den Regelkreis aus Schablonendruckprozess und anschließender Lotpasteninspektion gesetzt. Dieser optische Inspektionsprozess ermittelt mittels Streifenprojektion die Ausformung der Lotdepots nach dem Druckprozess, welcher der Ursprung für ca. 60 % der auftretenden Defekte in der gesamten Linie ist. Eine Vorhersage nach dem Druckprozess, ob eine ausreichende Qualität vorliegt, würde es ermöglichen, kritische Baugruppen vor dem Bestücken zu entfernen oder Parameter von Folgeprozessen anzupassen. Des Weiteren wird die Verbesserung von Reinigungsintervallen der Druckschablonen untersucht. Eine bedarfsorientierte Reinigung kann auf der einen Seite zu einer erhöhten Laufzeit der Anlage führen. Auf der anderen Seite kann im Bedarfsfall eine frühere Reinigung durchgeführt werden, um die Druckqualität zu erhalten. In weiteren Schritten sollen die Ergebnisse mit den Regelkreisen aus Bestückautomat und automatischer optischer Inspektion zusammengeführt werden und somit bis zum Abschluss des Projekts eine intelligente Prozessregelung ermöglichen.

Abbildung 1: Einordnung aktueller Forschungsprojekte im Bereich der intelligenten SMT-Fertigung | Bildquelle: FAPS FAU Erlangen-Nürnberg

Kompletten Datensatz auswerten

Das Projekt „D-LEAP“ setzt den Fokus auf den Nutzen der kompletten Messdaten der SMT-Linie, sodass abschließend eine Baugruppe klassifiziert werden kann, und der Einsatz von aufwändigen Messverfahren effektiv reduziert wird. Mit Hilfe der durch das ML-Modell ermittelten Qualitätsaussagen sollen in Kombination mit Prozessdaten und dem ermittelten Zustand der Baugruppe vor dem Lötprozess auch Anweisungen oder Empfehlungen zur Reinigung des Lötofens gegeben werden. Parallel zur intelligenten Reinigungsstrategie für Druckschablonen im Projekt „Smart EP“ sollen somit Stillstandzeiten minimiert und die Qualität des Prozesses durch eine vorgezogene Reinigung optimiert werden. Unterstützend sind die Unternehmen Conti Temic microelectronic GmbH, infoteam Software AG und SEHO Systems GmbH Teil des Forschungskonsortiums.

Erweiterung der Sensorik

Im Projekt „Sens2IQ“ wird zusammen mit der Universität Bayreuth (Lehrstuhl Umweltgerechte Produktionstechnik) und der Fraunhofer IPA – Projektgruppe Regenerative Produktion der Ansatz verfolgt, die Sensorik der SMT-Linie zu erweitern, um ein verbessertes Prozessverständnis und Qualitätsoptimierungen zu generieren. Ziel ist eine durchgängige Datennutzung im Produktionssystem von der Datenerfassung über eine echtzeitfähige, dezentrale Datenverarbeitung bis hin zur Übergabe und Nutzung der Daten im digitalen Prozessmodell. Hierzu wird mit Unterstützung von aDROP Feuchtemesstechnik GmbH eine Analysemesszelle zur Determinierung der in elektronischen Bauteilen enthaltenen Feuchtigkeit entwickelt, welche bedarfsgerecht installiert werden kann. Die Übergabe und Nutzbarmachung qualitätsrelevanter Einflussgrößen bzw. Daten in ein höheres Informations- und Optimierungssystem, dem digitalen Prozessmodell, garantiert, das Potenzial der erhobenen Daten vollumfänglich auszuschöpfen und so zukunftsfähig und flexibel zu produzieren. Für die Unterstützung während des Projekts sind die SEHO Systems GmbH und elektron Systeme und Komponenten GmbH & Co. KG maßgeblich am Forschungsprojekt beteiligt, um den zukünftigen Einsatz eines solchen Systems zu validieren.

Beitragsbild: FAPS, FAU Erlangen-Nürnberg

Mehr Informationen

D-LEAP

www.faps.fau.de/curforsch/d-leap-distributed-machine-learning-in-electronics-production/

Förderer

Gefördert werden SmartEP, D-LEAP und Sens2IQ durch das Bayerische Staatsministerium für Wirtschaft, Landesentwicklung und Energie, Projektträger ist die VDI/VDE Innovation + Technik GmbH

D-LEAP: Distributed Machine Learning in Electronics Production, 04.2019 – 03.2022

SmartEP: Intelligente Nutzung der Betriebs- und Inspektionsdaten einer SMT-Linie zur Erhöhung der Qualität und der Flexibilität in der Elektronikproduktion, Projektlaufzeit: 12.2018 – 11.2020

Sens2IQ: Entwicklung einer Sensorik und integrierter Datenmodelle zur Realisierung eines digitalen Prozessmodells im Verarbeitungsprozess elektronischer Bauteile, Projektlaufzeit: 12.2018 – 11.2021

Ansprechpartner

Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik FAPS

Friedrich-Alexander-Universität Erlangen-Nürnberg

Prof Dr.- Ing. Jörg Franke

Lehrstuhlinhaber

Tel.: +49 9131 85-27569

E-Mail: joerg.franke@faps.fau.de

Reinhardt Seidel (SmartEP)

Tel.: +49 911 5302-9075

E-Mail: reinhardt.seidel@faps.fau.de

Nils Thielen (D-LEAP)

Tel.: +49 911 5302-96264

E-Mail: nils.thielen@faps.fau.de

Konstantin Schmidt (Sens2IQ)

Tel.: +49 911 5302-9078

E-Mail: konstantin.schmidt@faps.fau.de