![Ausschnitt eines Statorzahns aus Elektroblech für elektrische Maschinen [utg]](https://wgp.de/wp-content/uploads/ausschnitt-eines-statorzahnes.jpg)

Elektrische Antriebe, Generatoren oder auch Transformatoren haben ein wesentliches Element gemeinsam: Elektrobleche. Und die sind maßgeblich für die Energieeffizienz dieser Geräte. Eine DFG-Forschergruppe arbeitet derzeit an auf die Anforderungen des jeweiligen Antriebs zugeschnittene Elektrobleche, die deutlich höhere Energieeffizienzen schaffen.

Dezember 2017 – Für die Umsetzung der Energiewende sind Erzeugung, Umwandlung und Verteilung elektrischer Energie von zentraler Bedeutung. Die aus Rohstoffen oder regenerativen Quellen wie Wind oder Wasser erzeugte mechanische Energie wird in Generatoren in elektrische Energie umgewandelt. Zum Transport über längere Strecken wird die elektrische Energie nochmals auf höhere elektrische Spannungen transformiert. Beim Verbraucher erfolgt eine erneute Umwandlung in einem Transformator, um dann im Motor eines Endgerätes wieder in mechanische Energie umgewandelt zu werden. Wesentliche Komponenten von Generatoren, Transformatoren und elektrischen Antrieben sind Spulen und weichmagnetische Blechpakete. Die in den Blechpaketen verbauten Elektrobleche bestimmen maßgeblich den Wirkungsgrad der Energieerzeugung und -wandlung. Daher sind Elektrobleche maßgeblich für die Effizienz des gesamten Prozesses von der Erzeugung über den Transport bis zum Verbrauch von elektrischer Energie.

Elektrobleche werden maßgeschneidert

Aus diesem Grund beschäftigt sich die interdisziplinäre DFG-Forschergruppe „Verlustarme Elektrobleche für energieeffiziente Antriebe“ mit der Entwicklung von Methoden, die es ermöglichen sollen, Elektrobleche mit maßgeschneiderten Eigenschaften zu erzeugen. Maßgeschneidert insofern, als je nach Art des Antriebs einmal minimale spezifische Verluste und einmal hohe magnetische Feldstärken wichtiger sind. Hinzu kommt, dass die Elektromobilität neuerdings Antriebe fordert, bei denen zusätzlich die mechanische Festigkeit der Elektrobleche eine neue Einsatzgrenze aufzeigt. Neben der chemischen Zusammensetzung sind alle genannten Eigenschaften maßgeblich von der Mikrostruktur des Werkstoffs abhängig, also von seiner Korngröße (Größe der Kristalle im Blech) und seiner Textur (Ausrichtung der Kristalle). Diese wiederum hängen davon ab, wie das Blech nach dem Gießen des Blocks zunächst warm und dann kalt gewalzt und abschließend geglüht wurde. Vor dem Einbau in den Motor erfolgt dann neben einer isolierenden Beschichtung auch noch der Zuschnitt der Rotor- und Statorgeometrien mittels Scherschneiden (Stanzen), der seinerseits Einfluss auf die elektromagnetischen Eigenschaften nimmt. Die Forschergruppe unter Beteiligung des Instituts für Metallformung (IMF) aus Freiberg (Koordinator) sowie WGP-Instituten in München und Aachen hat gemeinsam die Prozessfolge vom Guss des ersten Blocks bis zum Test des kaltgewalzten und geglühten Blechs unter Anwendungsbedingungen experimentell realisiert. Derzeit entwickeln die Forscher skalenübergreifende Simulationsmethoden, mit denen die gesamte Prozesskette im Computer abgebildet werden kann. Dies ermöglicht es, die Prozessparameter in der Simulation so zu optimieren, dass die gewünschten maßgeschneiderten Eigenschaften im Blech entsprechend den Anforderungen des Antriebs realisiert werden können.

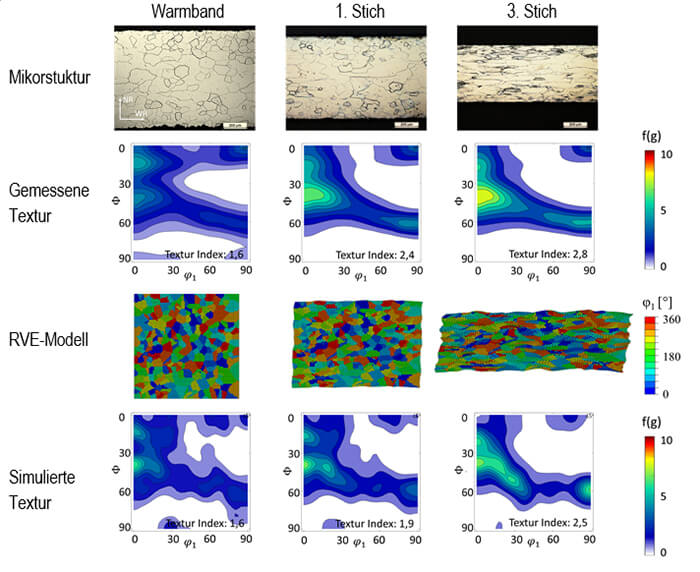

Seitens der WGP beschäftigt sich das Institut für Bildsame Formgebung (ibf) aus Aachen mit dem Kaltwalzen und der Modellierung der dabei entstehenden Textur, welche die finalen Anwendungseigenschaften entscheidend beeinflusst. Für die Texturmodellierung wird ein so genanntes Repräsentatives Volumenelement (RVE) auf der Mikroebene verwendet. Es handelt sich dabei um ein kleines Volumen, das die mikroskopischen Eigenschaften eines Punktes im Bauteil widerspiegelt. In Kombination mit einem Prozessmodell des Kaltwalzens erlaubt das Texturmodell eine detailgenaue und höhenaufgelöste Texturberechnung für verschiedene Prozessbedingungen und Positionen im Blech. Dass das entwickelte Modell einer Validierung mittels des am ibf stehenden Quarto-Kaltwalzwerks standhält, zeigt Abbildung 1.

Abbildung 1 – Das entwickelte Modell hält einer Validierung stand:

Oben: Experimentell gemessene Mikrostruktur und Textur im Warmband sowie nach dem ersten und dritten Walzstich

Unten: Mikrostrukturmodell und berechnete Textur im Warmband sowie nach dem ersten und dritten Walzstich | Quelle: ibf

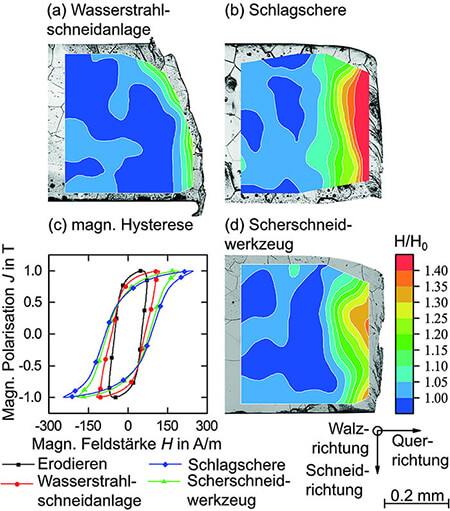

Der negative Einfluss des Schneidprozesses auf die magnetischen Eigenschaften von Elektroblech wird von der WGP am Institut für Umformtechnik und Gießereiwesen (utg) in München untersucht. Wie Abbildung 2 zeigt, verändert sich je nach Wahl des Trennverfahrens nicht nur der Grad der plastischen Deformation im Bereich der Schneideinflusszone, sondern auch die charakteristische magnetische Hysterese. Der Grund für diese Beeinträchtigung des magnetischen Werkstoffverhaltens sind die in das Elektroblech induzierten mechanischen Eigenspannungen. Das Hauptaugenmerk bei den Untersuchungen am utg wird auf die Analyse von variierenden Prozessparametern beim Scherschneiden gelegt, da es sich hierbei um das industriell bedeutendste Verfahren zur Herstellung von Blechpaketen für Rotoren und die feststehenden Statoren von Elektromotoren handelt. Die Ergebnisse des utg zeigen, dass sich die spezifischen Verluste sowie der benötigte Strom, um Elektrobleche auf einen bestimmten Polarisationswert zu magnetisieren, je nach Wahl der Scherschneidparameter um bis zu 200 Prozent erhöhen können.

Abbildung 2 – Einfluss einer Probenfertigung mittels Wasserstrahlschneiden (a), Schlagschere (b) und Scherschneidwerkzeug (d) auf die Verfestigung in der Schneideinflusszone sowie auf die magnetischen Werkstoffeigenschaften bei 100 Hz und 1,0 T | Quelle: Weiss 2017, DOI 10.1109/IEMDC.2017.8002188

Die bisherigen Untersuchungen im Rahmen der DFG-Forschergruppe 1897 belegen, dass eine Optimierung der Wertschöpfungskette erhebliche Potentiale zur Steigerung der Energieeffizienz von Elektroantrieben bieten kann. Außerdem wurden wesentliche Simulationsmethoden als Werkzeuge für die angestrebte Optimierung entwickelt. Ziel der vor kurzem bewilligten zweiten Förderperiode ist es, diese Potentiale beispielhaft für zwei typische Anwendungsfälle durch Realisierung zweier Demonstratoren in Form von Blechen mit maßgeschneiderten Eigenschaften aufzuzeigen.

Beitragsbild: Ausschnitt eines Statorzahns aus Elektroblech für elektrische Maschinen | Quelle: utg

Mehr Informationen

www.kopernikus-projekte.de/projekte/industrieprozesse

www.kopernikus-projekte.de/projekte/industrieprozesse/erstes-arbeitstreffen

www.wgp.de/de/erneuerbare-energien-fuer-deutsche-industrie/

Förderer

BMBF, Förderphase 10 Jahre ab 30. November 2016

Ansprechpartner

Institut für Bildsame Formgebung (ibf), Aachen

Prof. Gerhard Hirt

Tel.: + 49 241 80 9 59 07

E-Mail: hirt@ibf.rwth-aachen.de

Lehrstuhl für Umformtechnik und Gießereiwesen (utg), München

Prof. Wolfram Volk

Tel.: +40 89 289 13791

E-Mail: wolfram.volk@utg.de