Forschende der WGP (wissenschaftliche Gesellschaft für Produktionstechnik) haben ein Modell entwickelt, das die Festigkeit zwischen Faserverbundwerkstoffen und Spritzguss-Strukturen voraussagt. Das wird die Auslegung vieler Bauteile in Branchen von Automotive über Luftfahrt bis hin zu Sportgeräten erheblich vereinfachen.

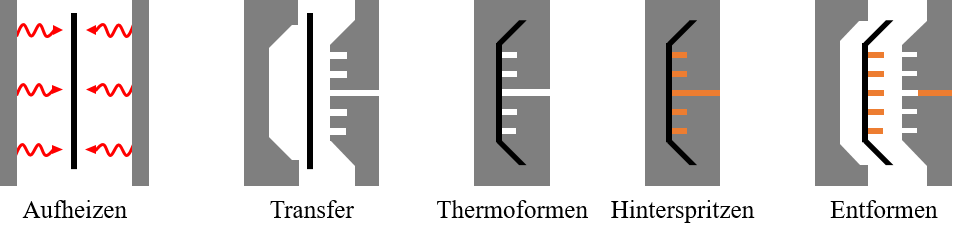

Dezember 2021 – Thermoplastische Verbundwerkstoffe bieten ein hohes Leichtbaupotenzial sowie die Möglichkeit einer großserienfähigen Herstellung aufgrund kurzer Fertigungszyklen. Das Hinterspritzen von endlosfaserverstärkten thermoplastischen Verbundwerkstoffen, z. B. Organobleche, bietet hier ein effizientes Fertigungsverfahren, in dem die Schritte der Organblechumformung (Thermoformen) und des Spritzgießens in einem einstufigen Herstellungsprozess (One-Shot-Prozess) integriert werden können (siehe Bild 1). Das Spritzgießen ist ein etabliertes Verfahren, das für die Herstellung von Haushaltsgegenständen bis hin zu lasttragenden technischen Bauteilen eingesetzt wird.

Bild 1: Schematische Darstellung des One-Shot Prozesses zur Herstellung thermoplastischer Verbundstrukturen | Quelle: Hürkamp, A.; Gellrich, S.; Ossowski, T.; Beuscher, J.; Thiede, S.; Herrmann, C.; Dröder, K. Combining Simulation and Machine Learning as Digital Twin for the Manufacturing of Overmolded Thermoplastic Composites. J. Manuf. Mater. Process. 2020, 4, 92. https://doi.org/10.3390/jmmp4030092

Dabei werden die Versteifungs- oder Funktionselemente direkt im Fertigungsprozess erzeugt. Die gefertigten Strukturen weisen somit eine hohe Funktionsintegration bei hervorragenden mechanischen Eigenschaften auf. Durch die Nutzung von thermoplastischen Materialien ist zudem ein vollständiges Recycling und eine Rückführung in den Materialkreislauf möglich, was einen enormen Vorteil hinsichtlich Nachhaltigkeit und Kreislaufwirtschaft darstellt.

Eine große Herausforderung bei der Bauteil- und Prozessauslegung von hinterspritzten thermoplastischen Verbundstrukturen ist jedoch die Sicherstellung einer ausreichenden Verbundfestigkeit zwischen dem Organoblech und der Spritzgussmasse. Hierzu müssen die entsprechenden Prozessbedingungen sichergestellt werden. Die so hergestellten Bauteile finden sich beispielsweise in Autotüren wieder: Es gibt Innentürmodule, die im Hinterspritzprozess von Faserverbundwerkstoffen hergestellt werden. Dies bietet den Vorteil der hohen Crashsicherheit im Falle eines Seitenaufpralls bei gleichzeitiger Funktionsintegration und niedrigem Bauteilgewicht.

Im Rahmen des IGF-Projekts „Integrierte Prozesssimulation von Thermoformen und Spritzgießen“ der europäischen Forschungsvereinigung für Blechverarbeitung wurde das Ziel verfolgt, eine integrierte Prozesssimulation des kombinierten Fertigungsverfahrens zu realisieren. Auf Basis von numerischen Simulationen wurden die prozessabhängigen Zustände im Übergangsbereich zwischen Organoblech und Spritzguss aufgelöst und mithilfe einer Modellformulierung eine Vorhersage über die Qualität des Verbundes getroffen. Insbesondere der Temperaturverlauf in der Verbundschicht spielt während der Fertigung eine entscheidende Rolle für die strukturelle Integrität.

Vorhersage der Festigkeit spart Protoypen

Das Modell der Verbundfestigkeit nutzt die Daten Temperatur, Druck und Viskosität während der Spritzgießsimulation in einem Post-Processing-Schritt zur Berechnung einer Haftfestigkeit. Diese konnte anhand von experimentellen Versuchen validiert werden. Hierzu wurden Probekörper mit unterschiedlichen Prozessparametern hergestellt und mechanische Prüfungen durchgeführt. Insgesamt stimmen die Ergebnisse der numerischen Berechnungen sehr gut mit den experimentell ermittelten Haftfestigkeiten überein. Der entwickelte Modellierungsansatz ermöglicht somit die Vorhersage der lokalen Haftfestigkeit unter Berücksichtigung der Fertigungsgeschichte und den lokalen Grenzschichtbedingungen. Mit diesem Modell wird es künftig einfacher, Bauteile zu konzipieren, denn je besser die Verbundfestigkeit vorhersagbar ist, desto weniger Prototypen müssen gefertigt werden, bis das Produkt final ausgelegt ist.

Beitragsbild: Die numerische Prozesssimulation des integrierten Prozesses erlaubt eine vollumfängliche Analyse der strukturellen Integrität bereits in der Auslegung. | Quelle: Christoph Persch, TU Braunschweig

Förderer

Das IGF-Projekt „Integrierte Prozesssimulation von Thermoformen und Spritzgießen“ der Europäischen Forschungsgemeinschaft für Blechverarbeitung (EFB e.V.) wurde vom Bundesministerium für Wirtschaft und Energie (BMWi) unter dem Förderkennzeichen 20524N der Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Ansprechpartner

Institut für Werkzeugmaschinen und Fertigungstechnik (IWF)

Technische Universität Braunschweig

Prof. Klaus Dröder

Institutsleiter

Tel.: +49 531 7600

E-Mail: k.droeder@tu-braunschweig.de

Tim Ossowski

Tel.: +49 531 391-65040

E-Mail: t.ossowski@tu-braunschweig.de

Institut für Umformtechnik und Umformmaschinen (IFU)

Leibniz Universität Hannover

Prof. Bernd-Arno Behrens

Institutsleiter

Tel.: +49 511 762 21 64

E-Mail: behrens@ifum.uni-hannover.de

Hendrik Wester

Bereichsleiter Materialcharakterisierung und Simulation

Tel.: +49 511 762 5550

E-Mail: fem@ifum.uni-hannover.de

Downloads:

Die numerische Prozesssimulation des integrierten Prozesses erlaubt eine vollumfängliche Analyse der strukturellen Integrität bereits in der Auslegung. | Quelle: Christoph Persch, TU Braunschweig

Schematische Darstellung des One-Shot Prozesses zur Herstellung thermoplastischer Verbundstrukturen | Quelle: Hürkamp, A.; Gellrich, S.; Ossowski, T.; Beuscher, J.; Thiede, S.; Herrmann, C.; Dröder, K. Combining Simulation and Machine Learning as Digital Twin for the Manufacturing of Overmolded Thermoplastic Composites. J. Manuf. Mater. Process. 2020, 4, 92. https://doi.org/10.3390/jmmp4030092