Die Digitalisierung von Maschinen und Produktionsanlagen macht zumindest theoretisch auch eine Fernwartung möglich. Doch die Datensicherheit ist ein Hemmschuh. AUDIo bietet eine Lösung, mit der Daten partiell geteilt und fälschungssicher gemacht werden können.

Dezember 2020 – Die zunehmende Digitalisierung des Maschinen- und Anlagenbaus macht diesen nicht nur effizienter, sondern auch komplexer. Gerade kleine und mittlere Unternehmen (KMU) haben oft weder das Personal noch das Know-how, um die Wartung ihrer Produktionsanlagen selbst auszuführen und beauftragen daher spezialisierte Wartungsfirmen. Zwar liegen die notwendigen Messdaten für eine Fernwartung vor, doch um die Datenintegrität zu gewährleisten und – gewollte oder ungewollte – Datenmanipulationen auszuschließen, arbeiten die Dienstleister vor Ort.

Fälschungssichere Daten für Audits

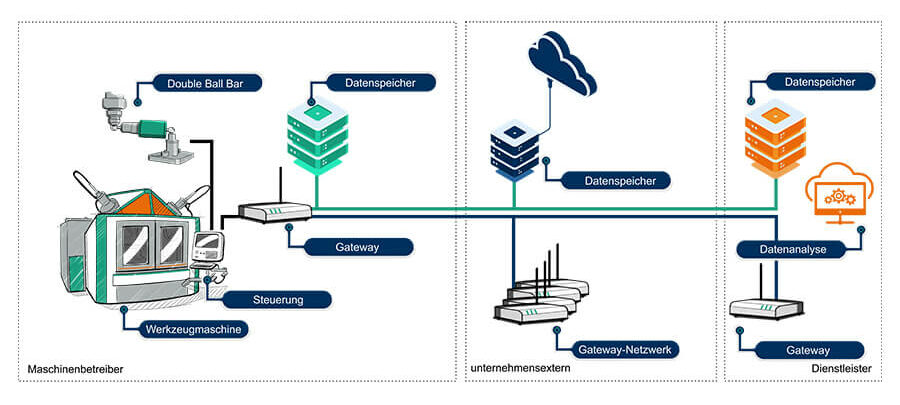

Bisher fehlt es an einer praktikablen Lösung, um Messdaten verschlüsselt und dennoch Dritten für die Auditierung nutzbar zu machen. Wissenschaftler*innen des Fraunhofer IWU haben im Rahmen des AUDIo-Forschungsprojektes eine IT-Architektur implementiert, mit der datengetriebene Dienstleistungen im Produktionsumfeld fälschungssicher realisiert werden können. Dabei werden die Prozess- oder Produktdaten verschlüsselt, auf einem Server (Datenspeicher) abgelegt und durch einen bei den Nutzern des Portals hinterlegten Datei-Fingerabdruck vor unentdeckter Manipulation geschützt. Auf diese Weise werden die Daten für Audits nutzbar.

IT-Architekturaufbau des verteilten Systems | Quelle: Fraunhofer IWU

In dem Projekt steht unter anderem die Kalibrierung von Werkzeugmaschinen ohne aufwändige Vorbereitungen wie Termin- und Reiseplanungen seitens des Dienstleisters im Fokus. Mit dem bekannten Kreisformtest (Double Ball Bar) kann der Maschinenbetreiber die notwendigen Parameter erfassen und damit die Genauigkeit selbst prüfen. Mit den Ergebnissen kann er mit dem neuen IT-System zumindest teilweise auch die Kalibrierung selbst übernehmen. Traditionell werden solche Kalibrierungen am Maschinenstandort durchgeführt, um die Datenintegrität zu gewährleisten und Manipulationen auszuschließen. Das AUDIo-Projekt ermöglicht dem Maschinenbetreiber einen Rollenwechsel vom passiv geprägten Auftraggeber (Consumer) hin zum Prosumer. Das heißt er wird quasi zu einem Verbraucher, der gleichzeitig Produzent ist, indem er die Kalibrierung zum gewünschten Zeitpunkt (eventbasiert) selbst anstoßen kann, ohne die bislang üblichen Wartezeiten auf und ohne Reisekosten für das Servicepersonal. Wartungszyklen können so kurzfristig und weitestgehend unabhängig geplant werden.

Nach Erhebung der Messdaten mittels Double Ball Bar-System wird von dem Datensatz vollautomatisch ein einzigartiger Datei-Fingerabdruck generiert, wobei sich diese sogenannte Hash-Funktion dadurch auszeichnet, dass sie leicht berechenbar, aber nahezu unmöglich umkehrbar ist. Dies bedeutet, dass eine Berechnung des Datei-Fingerabdrucks auf Grundlage des Dateiinhaltes schnell und leicht realisiert werden kann, wohingegen es praktisch unmöglich ist, den Inhalt auf Basis des Hash-Wertes zu ermitteln. Anschließend kann der Maschinenbetreiber die Datei verschlüsselt auf einer bereitgestellten Dienstleistungsplattform – bei einem Clouddienstleister oder auf einem eigenen Server – ablegen. Dem Maschinenhersteller oder einem Dienstleister kann er dann für die Datenanalyse entsprechende Zugriffsrechte einräumen.

Sicherung nach dem Blockchain-Prinzip

Auf der Plattform wird der Datei-Fingerabdruck parallel auf der Hardware aller Teilnehmer des Netzwerks (Gateway) in Form einer identischen Kopie abgelegt und mit vorherigen Fingerabdrücken anderer Dateien über einen Algorithmus verkettet. Dadurch entsteht ein verteiltes System mit beliebig vielen Teilnehmern, wie zum Beispiel Maschinenbetreiber, Dienstleister und Maschinenhersteller. Auf diese Weise lässt sich die Integrität der Daten bei datengetriebenen Dienstleistungen sehr leicht kontrollieren, denn bei jedem Gateway kommen die miteinander verketteten Datei-Fingerabdrücke quasi zur Deckung. Hierdurch wird eine nachträgliche Manipulation eines einzelnen Datei-Fingerabdrucks nahezu unmöglich, da es durch die zahlreichen, identischen Kopien (Mehrheit) auf den anderen Gateways bei einer Veränderung an einem Gateway (Minderheit) zu keiner Übereinstimmung der Netzwerkteilnehmer kommt. So kann der Maschinenbetreiber gegenüber Dritten immer die Korrektheit seines aufgenommenen und bereitgestellten Datensatzes nachweisen, da mit Hilfe der Originaldatei der für alle Netzwerk-Teilnehmer einsehbare Datei-Fingerabdruck erzeugt werden kann und es durch die Verteilung keinen „Single-Point-of-Failure“ gibt. Andersherum fallen Manipulationen am Inhalt der Originaldatei auf, da sich dieser nicht auf denselben Datei-Fingerabdruck abbilden lässt.

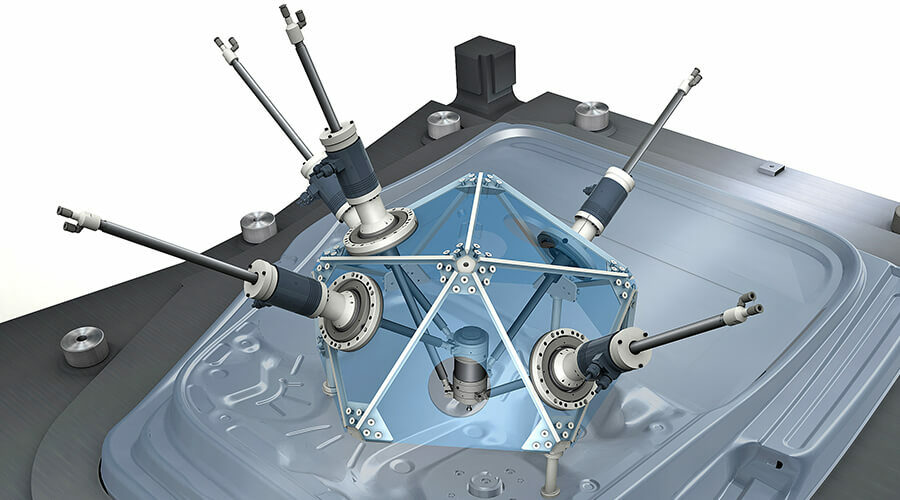

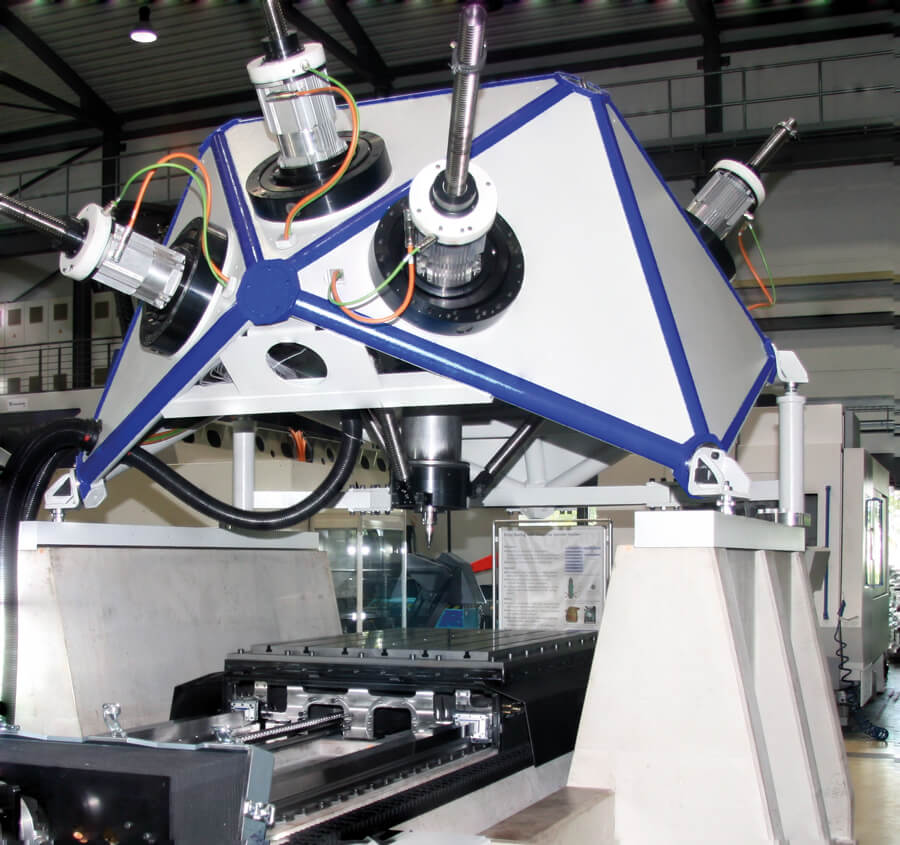

Mobile Arbeitsmaschine, an der eine Kalibrierung vorgenommen wird. | Quelle: Fraunhofer IWU

Auf Grundlage der bereitgestellten Datei führt der Maschinenhersteller bzw. Dienstleister die Kalibrierung durch. Die Richtigkeit der Daten kann er sehr schnell über die Bildung des Fingerabdrucks und dessen Vergleich mit dem im Gateway öffentlich hinterlegten prüfen. Auf dem rückwärtigen Weg stellt er dann die entsprechenden Parameter oder Qualitätsberichte dem Maschinenbetreiber zur Verfügung. Durch den jeweils erzeugten Datei-Fingerabdruck kann also jede beteiligte Partei die Integrität der zur Verfügung gestellten Dateien nachweisen, was sie auditierfähig macht. Den Weg zur Maschine können sich Auftraggeber und -nehmer also sparen.

Quelle Beitragsbild: Mobile Arbeitsmaschine mit Parallelkinematik als Beispiel einer zu kalibrierenden Maschine, Fraunhofer IWU

Mehr Informationen

Förderer

Dieser Beitrag wurde finanziert durch das BMWi-Programm “Smarte Datenwirtschaft” – Projekt “AUDlo-Auditlösung für ML-basierte, datengetriebene Dienstleistungen” Reg.-Nr.: 01MD19005, Deutschland. Es wurde vom Bundesministerium für Wirtschaft, Mittelstand und Energie (BMWi) aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Projektlaufzeit: 01.09.2019 bis 31.08.2022

Ansprechpartner

Fraunhofer – Institut für Werkzeugmaschinen und Umformtechnik IWU

Prof. Steffen Ihlenfeldt

Tel.: +49 351 463 33444

E-Mail: Steffen.Ihlenfeldt@iwu.fraunhofer.de

Gordon Lemme

Tel.: +49 351 4772 2620

E-Mail: Gordon.Lemme@iwu.fraunhofer.de