Eine Suchmaschine, die Unternehmen hilft, den eigenen Herstellungsprozess zu optimieren: Das ist das Ziel des 2019 gestarteten Exzellenzcluster „Internet of Production“ der RWTH Aachen. Im Pendant zu Google sollen so viele Modelle und Daten aus dem Lebenszyklus unterschiedlicher Produkte gesammelt werden, dass sie einen Mehrwert bieten und damit Entscheidungshilfen gibt.

Optimiertes Flachwalzen als ein erster Schritt

Die Aachener Vision wird am WGP-Institut für Bildsame Formgebung (IBF) unter anderem am Beispiel des Flachwalzens bereits umgesetzt und der Nachweis erbracht, dass KI-Methoden für das Flachwalzen einen Mehrwert bieten.

Material während eines Walzvorgangs (sogenannter Stich) | Quelle: Institut für Bildsame Formgebung IBF

Mit dem Flachwalzen werden unter anderem Produkteigenschaften wie die Dicke eines Blechs oder dessen Korngröße eingestellt. Da es bei etwa 95 % bzw. 65 %. aller Stahl- bzw. Aluminium-Produkte im Laufe der Fertigung eingesetzt wird, kommt dem Verfahren eine enorme Bedeutung bei. Dabei legt der sogenannte Stichplan alle Prozessparameter des Flachwalzens fest, die zu den gewünschten Eigenschaften des Produktes führen. Die Stichplanauslegung erfolgt jedoch meistens auf Basis von Expertenwissen, ohne die Möglichkeit einer quantitativen Bewertung der Güte dieses Stichplans. Zudem erfordern eventuelle Störungen im Prozessablauf ein schnelles Adaptieren des Stichplans an neue Gegebenheiten durch Änderungen der Prozessparameter. Eine Anpassung und das Eingreifen in den Prozess müssen in Echtzeit passieren, um Ausschuss zu vermeiden. In beiden Fällen können Methoden der Künstlichen Intelligenz (KI) Experten bei der Entscheidungsfindung unterstützen.

Stichplanauslegung mittels Maschinellen Lernens

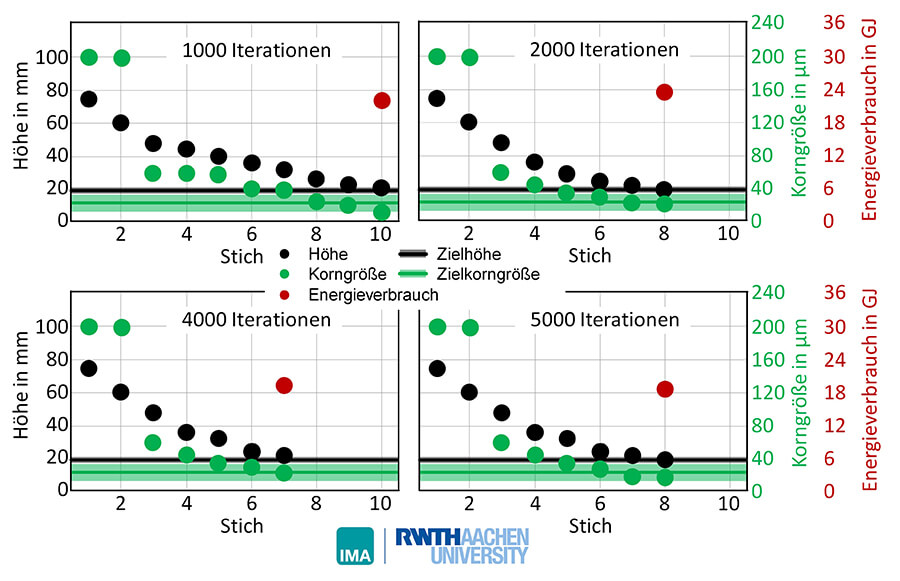

Am IBF der RWTH Aachen steht ein Universal-Walzwerk, für das ein Stichplan erarbeitet wurde, um folgende Produkteigenschaften zu erzielen: Ein Blech mit Höhe*Breite*Länge = 75*300*500 mm³; Korngröße = 200 µm sollte zu einem Endzustand mit 20*300*1875 mm³; 25 µm gewalzt werden. Mit berücksichtigt werden dabei natürlich Daten zu den Leistungen der Anlage, damit der Prozess störungsfrei ablaufen kann und keine Maschinen geschädigt werden. Zusätzlich sollte der Energieverbrauch minimiert werden. Dafür wurde ein neuronales Netz (NN) durch reinforcement learning (verstärkendes Lernen) trainiert. Verstärkendes Lernen ist ein Teilbereich des Maschinellen Lernens, bei denen das NN selbständig eine Strategie entwickelt, um erhaltene Belohnungen zu maximieren. Das neuronale Netz wurde auf Basis einer Datenbank trainiert, welche mithilfe eines Walzmodells erzeugt wurde. Abbildung 2 zeigt beispielhaft das Ergebnis des Trainings des NN zu verschiedenen Zeitpunkten (Iterationen).

Abbildung 2: Während des Trainings des NN erstellte Stichpläne nach unterschiedlich vielen Wiederholungen (Iterationen). Höhe nach dem Stich und Zielhöhe mit Fehlermarge (blau). Korngröße nach dem Stich und Zielkorngröße mit Fehlermarge (grün). Über den Prozess akkumulierter Energieverbrauch (grau) | Quelle: Institut für Bildsame Formgebung IBF und Cybernetics Lab – Lehrstuhl für Informationsmanagement im Maschinenbau IMA der RWTH Aachen

Die Ergebnisse zeigen, dass das NN deutlich über 1000 Iterationen durchlaufen muss, um ausgehend von der initialen Dicke und Korngröße des Materials die gewünschte Dicke und Korngröße innerhalb der Toleranzen (± 1 mm bzw. ± 10 µm) zu erreichen. Nach 4000 Iterationen ist das NN in der Lage, die Anzahl der Stiche auf sieben und den Energieverbrauch auf 19 Giga-Joule (5,3 MWh) zu reduzieren. Überraschenderweise erhöht das NN nach weiteren 1000 Iterationen die Stichanzahl, senkt aber dafür nochmals den Energieverbrauch. Damit konnte das NN ein Beispiel für Zusammenhänge (Erhöhung der Prozessschritte für Energieminimierung) die zunächst nicht intuitiv sind, liefern und daher ggf. nicht von Experten berücksichtigt werden.

Anpassung eines Prozesses mittels Suchalgorithmen

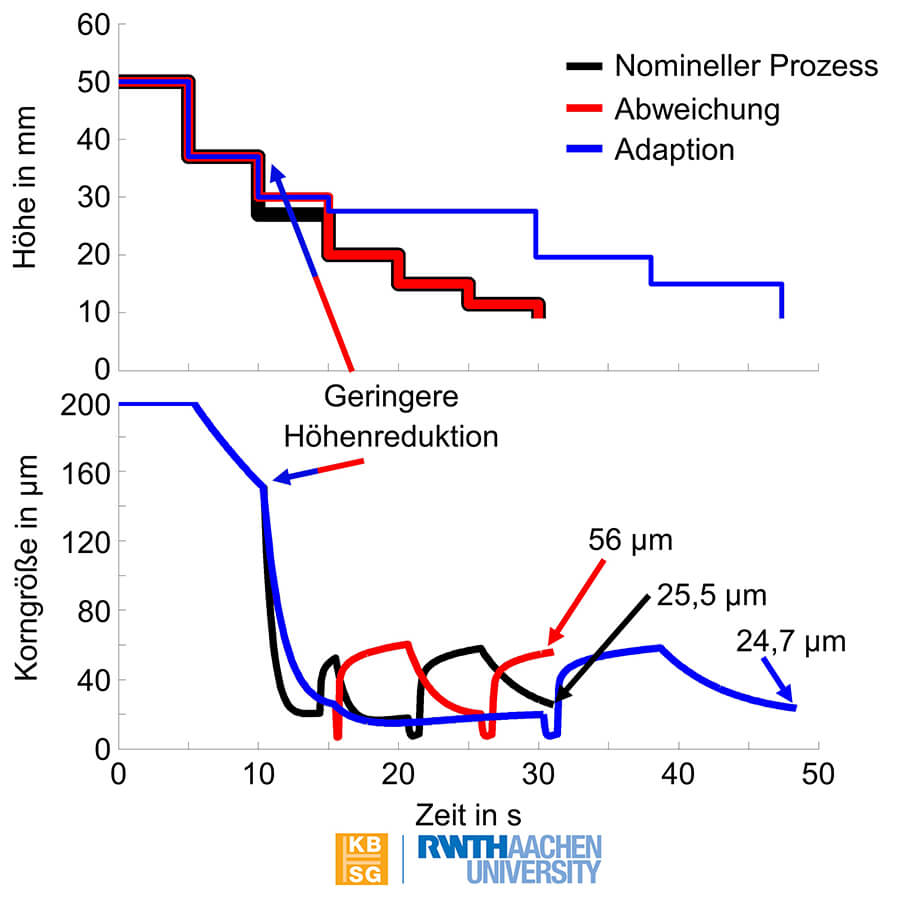

Bei Abweichungen von den Soll-Prozessparametern kann es passieren, dass die gewünschten finalen Produkteigenschaften nicht mehr erreicht werden und damit Ausschuss produziert wird. Um dies zu vermeiden, muss der Stichplan während des Walzens adaptiert werden. Um eine solche Adaption in Echtzeit zu ermöglichen, wurde ein Walzmodell mit einem Suchalgorithmus gekoppelt. Das Programm detektiert automatisiert Abweichungen von Soll-Werten, berechnet die resultierenden finalen Produkteigenschaften und adaptiert den Prozess in Echtzeit, wenn die gewünschten Produkteigenschaften nicht mehr erreicht würden.

Das Konzept wurde zunächst im Rahmen einer Simulationsstudie getestet. Abbildung 3 zeigt den Sollstichplan (schwarz) und den fehlerhaften Stichplan (rot) für den Fall einer zu geringen Dicke des Blechs im zweiten Stich. Ohne eine Adaption würde die Korngröße am Ende 56 µm betragen und damit deutlich von der gewünschten Korngröße von 25 µm abweichen. Durch die vom Suchalgorithmus vorgeschlagene Adaption (blau) wird zwar die Prozesszeit verlängert, die ursprünglich geplante Korngröße allerdings wieder erreicht.

Abbildung 3: Arbeiten mit dem KBSG. Korngrößen- und Höhenverlauf für abweichenden (rot), adaptierten (blau) und Sollstichplan (schwarz) | Quelle: Institut für Bildsame Formgebung IBF und Knowledge-Based Systems Group KBSG der RWTH Aachen

Fazit und aktuelle Arbeiten

In den beschriebenen Vorarbeiten des Exzellenzcluster „Internet of Production“ konnten die Forscher erstmalig die Anwendbarkeit von KI-Methoden auf die Stichplanauslegung und -adaption beim Warmwalzen erfolgreich demonstrieren. Beide Konzepte – Erstellung eines Stichplans und Adaption des Prozesses – werden nun in den nächsten Jahren weiterverfolgt. So soll das NN künftig nicht mehr über eine Datenbank lernen, sondern direkt an ein Walzmodell gekoppelt werden. Hierdurch wird das NN flexibler und der Lernprozess könnte noch schneller gehen. Bei der Prozessadaption sollen weitere Störungen, wie zum Beispiel Temperaturabweichungen berücksichtigt werden und mehrere alternative Prozessrouten ggf. auch für die nachfolgenden Prozesse vorgeschlagen werden.

Beitragsbild: Manuelles Einstoßen des Blocks in die Walze | Quelle: Hanna Kahlfeld

Mehr Informationen

Internet of Production (IoP) an der RWTH Aachen:

www.iop.rwth-aachen.de/cms/~gpfz/Produktionstechnik/

Förderer

Die Autoren danken der Deutschen Forschungsgemeinschaft (DFG) für die Förderung des Exzellenzcluster “Internet of Production“ – Project-ID: 390621612.

Ansprechpartner

Institut für Bildsame Formgebung IBF

Rheinisch-Westfälische Technische Hochschule Aachen

Prof. Gerhard Hirt

Institutsleiter

Tel.: +49 (241) 80 95907

E-Mail: gerhard.hirt@ibf.rwth-aachen.de

Christian Idzik

Tel.: +49 (241) 80 93600

E-Mail: christian.idzik@ibf.rwth-aachen.de