Forscher trainieren Industrieroboter mithilfe künstlicher Intelligenz und machen damit den Einsatz etwa in der Fahrzeugendmontage rentabler. Sie montieren nicht nur wesentlich präziser. Auch die Montageanlage wird deutlich einfacher und damit auch kleiner. Das spart Fläche, Zeit und Geld.

Juli 2019 – Industrieroboter sind kräftige, schnelle, unermüdliche „Handhabungsknechte“ und unverzichtbar in vielen Bereichen der industriellen Produktion. Heute werden über 90% der Fertigungsschritte im Karosseriebau von Automobilen vor allem von Industrierobotern durchgeführt. Doch in der Fahrzeugendmontage erreicht der Automatisierungsgrad lediglich 20 – 25%. Es liegt nicht an der Kraft, der Ausdauer oder der Genauigkeit des Industrieroboters. Häufig fehlt den Industrierobotern die Flexibilität, mit formlabilen, biegeschlaffen, inhomogenen, vor allem aber toleranzbehafteten Bauteilen zuverlässig die notwendigen Handhabungsprozesse durchzuführen. Solche Bauteile aus der Fahrzeugendmontage sind zum Beispiel Dichtungselemente aus Silikon.

Bessere Greiferfolge dank KI

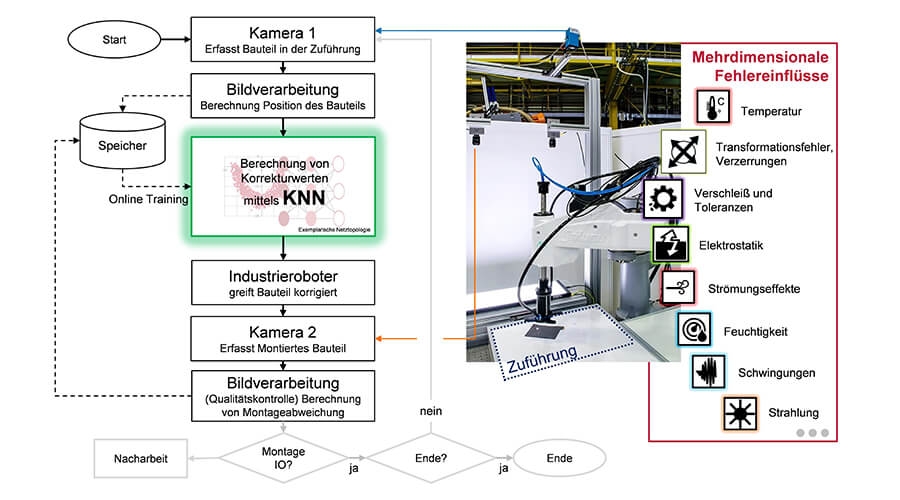

Ein Ansatz, die Flexibilität von Industrierobotern zu steigern und damit auch die Zuverlässigkeit der Montageanlagen zu verbessern, ist das maschinelle Lernen (ML), oder auch künstliche „Intelligenz“ (KI). Am Institut für Werkzeugmaschinen und Fertigungstechnik (IWF) der Technischen Universität Braunschweig werden daher Methoden des maschinellen Lernens für den Einsatz in realen Systemen adaptiert und getestet. Im Fokus dieser Tätigkeiten steht die praxistaugliche Verbesserung industrieller Montageprozesse. Wang und Bai stellten 2005 auf der IEEE „Instrumentation and Measurement Technology Conference“ ein grundsätzliches Vorgehen zur Verbesserung der Positioniergenauigkeit von Robotern mittels Künstlicher Neuronaler Netze (KNN) vor. In abgewandelter Form wird diese prinzipielle Strategie für die Kalibrierung von Industrierobotern mittels KNN am IWF in Braunschweig weiterentwickelt. In Abbildung 1 werden verschiedene, in Kombination wirkende Fehlereinflüsse aufgelistet und ein Prozessfluss vorgestellt, um den Industrieroboter mittels KNN zu kalibrieren.

Abbildung 1: Strategie zur Kalibrierung eines Industrieroboters mittels eines Künstlichen Neuronalen Netzes (KNN) | Quelle: Paul Bobka, IWF Braunschweig

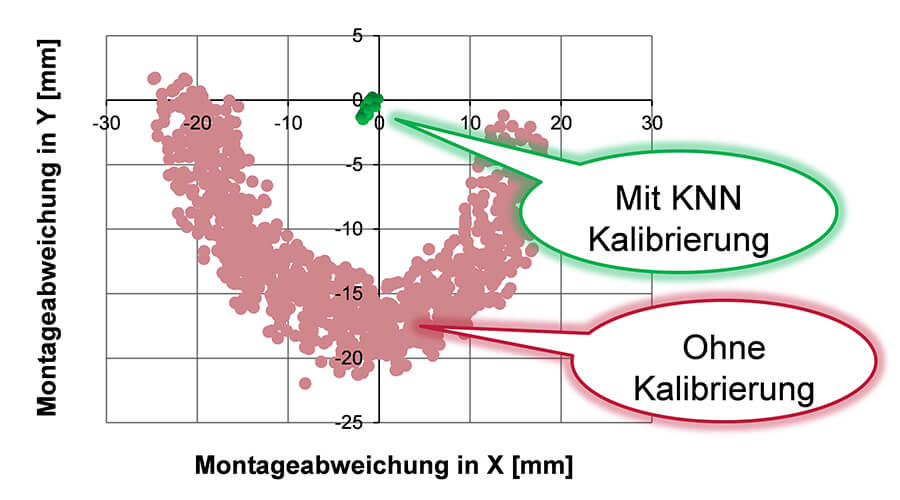

Die Forscher setzen zur Modellierung und Kompensation der Montagefehler tiefe, vorwärts gerichtete, neuronale Netze (feedforward networks, FFN) ein. In verschiedenen Versuchsreihen konnten sie zeigen, wie Roboter damit genau und schnell kalibriert werden können und reproduzierbar arbeiten. In Abbildung 2 sind die Abweichungen bei der Montage ohne KNN von 1000 Handhabungsversuchen in Rot dargestellt. Die Abweichungen von der exakten Position betrug dabei rund 10 bis 24 mm. Anhand dieser Versuche wurde eine KNN trainiert, welches die Abweichungen auf 1 bis 2 mm verringerte. Das zeigten 200 anschließende Validierungsversuche, deren Ergebnisse in Abbildung 2 grün dargestellt sind.

Abbildung 2: Roboterabweichungen ohne Kalibrierung und mit einer KNN Kalibrierung | Quelle: Paul Bobka, IWF Braunschweig

Schon wenige Daten zeigen große Wirkung

Im vergangenen Jahr hatten Bobka und Heyn im Journal of Machine Engineering bereits eine detaillierte beispielhafte Beschreibung der Implementierung eines KNN anhand eines automatisierten Montageprozesses vorgestellt. Darin zeigten die Forscher, wie durch das neuronale Netz zusammenwirkende Einflüsse aus mehreren Fehlerquellen kompensiert werden können. So können ungenaue Montageergebnisse, aufgrund fehlerbehafteter Sensordaten, Fehler im kinematischen Modell des Roboters, seiner Greiftechnik oder fehlerhafter Bauteile kompensiert werden, ohne die Fehler explizit bestimmen zu müssen. Bemerkenswert ist dabei, dass bereits rudimentäre gespeicherte Greifposen des Industrieroboters und dazugehörige Montageabweichungen von Bauteilen für das Training des KNN ausreichen, um verschiedene, systematische Fehlereinflüsse zu kompensieren. Darüber hinaus können dem KNN zusätzliche Informationen übergeben werden, um verschiedene, sich überlagernde Fehlereinflüsse und deren Wirkzusammenhänge für die Kalibrierung zu erlernen.

Universell und mit minimaler Hardware nutzbar

Die in Abbildung 1 dargestellte Strategie ist unabhängig vom Industrierobotertyp universell mit minimaler, meist vorhandener, Hardware umsetzbar. Hintergrund ist, dass lediglich vorverarbeitete Informationen, wie ermittelte Sollposen und Montageabweichungen aus einem Bildverarbeitungssystem, gegebenenfalls rudimentäre Messungen z.B. Abstände von einem Distanzsensor, benötigt werden. Aufgrund der vorselektierten Daten genügen bereits kleine KNN mit nur wenigen verdeckten Schichten und einer kleinen Anzahl von Neuronen aus, um hochwertige Kalibrierergebnisse zu erzielen. Verglichen z.B. mit dem Einsatz von gefalteten neuronalen Netzen (convolutional neural networks, CNN), die für die Verarbeitung vollständiger Bilder eingesetzt werden, ist der Berechnungsaufwand sehr gering und ein Training mit wenigen Trainingsdaten möglich. Damit ist die Implementierung einer KNN-Kalibrierung in vorhandene Roboterzellen bereits heute mit nur geringem Aufwand möglich. Für neue Automatisierungsaufgaben kann die beschriebene Strategie um beliebige Parameter erweitert werden, um beispielsweise Umgebungsbedingungen, Roboterzustände oder Bauteilmerkmale direkt in der Kalibrierung vom KNN berücksichtigen zu lassen.

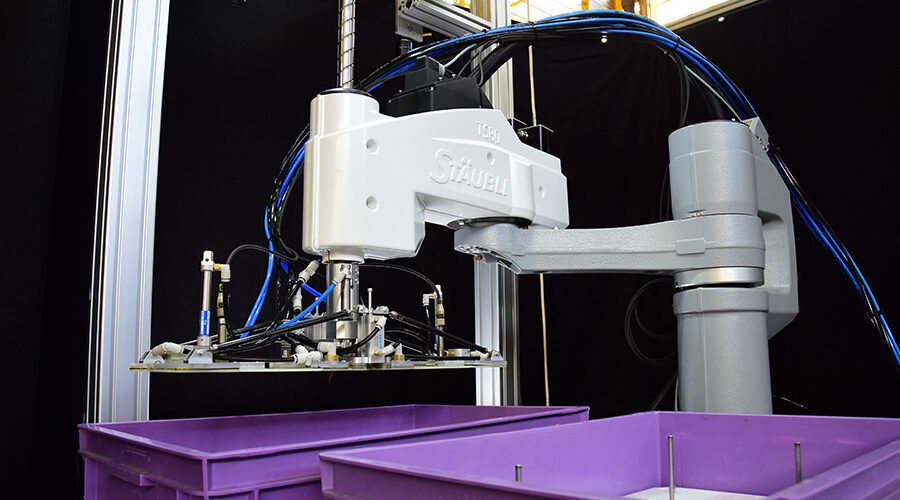

Montagesystem für Brennstoffzellen im Aufbau

Die Methode der Kalibrierung mittels KNN wird aktuell an einem neuen Montagesystem für automobile Brennstoffzellen-Stacks, das am IWF in Braunschweig entwickelt und aufgebaut wurde, getestet. Ein Brennstoffzellen-Stack, also das Kernstück des Brennstoffzellen-Antriebes, besteht aus vielen Hundert dünnen Platten und formlabilen Bauteilen. Daher sind die Anforderungen an die Montagezuverlässigkeit und Produktivität sehr hoch. Bei Voruntersuchungen für die Anlagenentwicklung stellte sich heraus, dass der Einsatz von KNN bisher erforderliche separate Messstationen, auf dem die Bauteile nach dem Griff aus der Kiste nochmals vermessen werden, und damit verbundene Handhabungsoperationen einsparen kann. Damit bietet der Einsatz von KNN die Chance, das Anlagenlayout zum Stapeln von Brennstoffzellen signifikant zu vereinfachen. An dem Aufbau und der Inbetriebnahme der KI-gestützten Montageanlage für Brennstoffzellen arbeitet derzeit ein fünfköpfiges Team (Abbildung 3).

Abbildung 3 Team für die Brennstoffzellenmontage im IWF | Quelle: Paul Bobka, IWF Braunschweig

Für die Zukunft bieten KNN großes Potenzial für die Genauigkeitssteigerung von Industrierobotern. Im Unterschied zu manuellen, statischen Kalibrierverfahren oder zyklisch automatisierten Kalibrierstrategien, können KNN online die Montagegenauigkeit steigern und damit stetig die Anlagenzuverlässigkeit verbessern. KNN ermöglichen den Aufwand für das manuelle Kalibrieren zu reduzieren, da Industrierobotersysteme mit dem Einsatz von KNN selbstständig online nach der besten Montagegenauigkeit bzw. „Perfektion“ streben können.

Bildquellen: Paul Bobka, IWF Braunschweig

Mehr Informationen

www.not.pl/wydawnictwo/2018JOM/V3/3_BOBKA.pdf

www.sciencedirect.com/science/article/pii/S2212827119301416

www.sciencedirect.com/science/article/pii/S2212827118300295

www.tu-braunschweig.de/iwf/fup/mf

Ansprechpartner

Institut für Werkzeugmaschinen und Fertigungstechnik

Technische Universität Braunschweig

Prof. Klaus Dröder

Institutsleitung, Fertigungstechnologien & Prozessautomatisierung

Tel.: +49 (531) 391-7600

E-Mail: k.dröder@tu-braunschweig.de

Paul Bobka

Wissenschaftlicher Mitarbeiter

Tel.: +49 (531) 391-7623

E-Mail: p.bobka@tu-braunschweig.de