Eine neuartige Software soll durch Gruppierungen bestimmter Produktmerkmale auch bei kleinen Losgrößen ausreichend Daten sammeln, um Qualitätsmerkmale vorhersagen und Prozesse verbessern zu können.

Im Zuge von Industrie 4.0 werden viele Daten über den Fertigungsprozess gesammelt. Machine-Learning-Verfahren wie Neuronale Netze machen es möglich, nützliche Informationen und Optimierungspotenziale aus diesen Big Data zu extrahieren.

Neuronale Netze lernen aus einer Datenbasis und können anschließend für die Vorhersage von Qualitätsmerkmalen eingesetzt werden. In KMU fehlt jedoch oft das erforderliche Wissen und die notwendigen Ressourcen, um Machine-Learning-Verfahren erfolgreich einzusetzen.

Sobald das System einsatzbereit für eine Qualitätsvorhersage ist, reduziert sich der Aufwand für die Qualitätsprüfung auf Stichproben. So werden die die Vorhersage fortlaufend validiert. Eng damit verknüpft ist, dass weniger Messmittel und Prüfmaschinen angeschafft und gewartet werden müssen, da sich der Bedarf an physischen Prüfungen reduziert. Die intelligenten Systeme helfen Fehlerursachen schneller zu identifiziert und Anlaufzeiten für ähnliche Fertigungsprozesse zu reduzieren.

Die App kommt 2021

KMU verfügen oft nicht über das notwendige Expertenwissen, um diese Potenziale nutzbar zu machen. Das wollen WGP-Wissenschaftler am Werkzeugmaschinenlabor WZL der RWTH Aachen ändern. Im September diesen Jahres starten sie das AiF-geförderte Projekt oraKel, das von führenden Industriepartnern unterstützt wird. Bis Oktober 2021 wollen sie einen Prototypen der Qualitätsvorhersage schaffen und bei ausgewählten Industriepartnern in Form einer App erproben.

Um diesen Prototypen zu schaffen, benötigen die Forscher natürlich eine entsprechende Datengrundlage aus Prozessdaten und Prüfergebnissen. Zur Erstellung dieser Datengrundlage werden Prozessdaten beteiligter Industrieunternehmen aufgezeichnet und mit den Ergebnissen der physischen Qualitätsprüfung in einer Datenbank abgelegt. Die Erstellung einer ausreichenden Datenbasis ist für Kleinserien und bei großer Variantenvielfalt allerdings nicht immer praktikabel. Im AiF-Projekt GriPS, wurde deshalb eine Methode entwickelt, um ähnliche Qualitätsmerkmale, die zwar von unterschiedlichen Produkten, aber dem gleichen Prozess stammen, zu gruppieren. Dabei werden nur die Abweichungen vom Nennwert des Qualitätsmerkmals betrachtet. So lassen sich zum Beispiel abweichende Durchmesser zweier unterschiedlicher Wellen gruppieren, sofern bestimmte Voraussetzungen, wie gleicher Werkstoff und ähnliche Geometrie etc. erfüllt sind. Diese Voraussetzungen werden mithilfe des Gruppierungsalgorithmus geprüft und die Merkmale bei Erfüllung der Voraussetzungen automatisch zu einer Gruppe zusammenfasst.

Ursachen erklären, Menschen mitnehmen

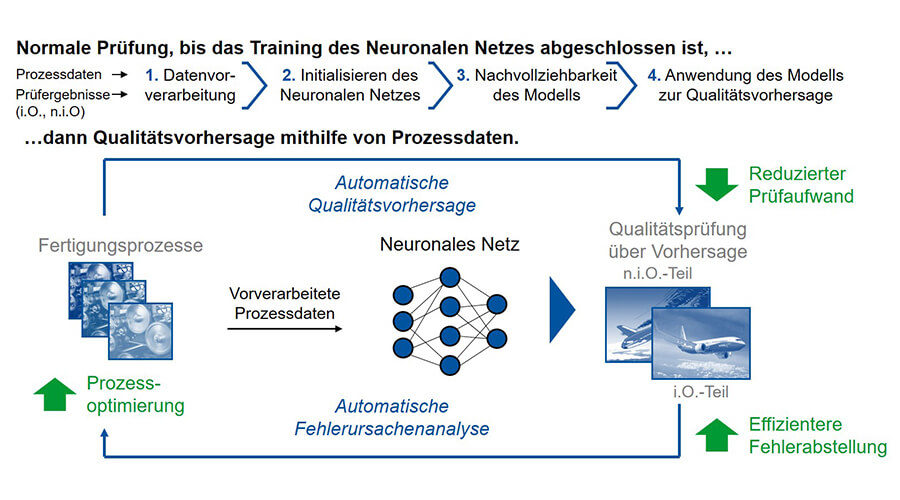

Die anschließende automatisierte Erstellung eines Modells zur Qualitätsvorhersage erfolgt in vier Schritten (vgl. Abbildung 1).

Im ersten Schritt erfolgt eine Datenvorverarbeitung, um die Qualität und Vollständigkeit der Daten sicher zu stellen. Zusätzlich werden Messungen, die als Zeitreihe vorliegen, auf einzelne statistische Werte reduziert. Die Elimination der Zeitdimension ist erforderlich, um beispielsweise Messreihen mit unterschiedlichen Auflösungen auswerten zu können. Ansonsten würden Messreihen mit mehr Datenpunkten in der Qualitätsvorhersage stärker gewichtet werden.

Im zweiten Schritt werden die Neuronalen Netze mit den vorbereiteten Daten trainiert. Um den Aufwand für das Training der Neuronalen Netze zu reduzieren, werden Methoden, wie zum Beispiel Knowledge-Based Artificial Neural Networks, erforscht. Sie können bereits vorhandenes Prozesswissen berücksichtigen, wie etwa die Abfolge einzelner Prozessschritte.

Im dritten Schritt wird Wissen aus den Neuronalen Netzen zur Fehleranalyse und Prozessoptimierung verwendet.

Der vierte und letzte Schritt ist die Anwendung der Neuronalen Netze zur Qualitätsvorhersage. Die physische Prüfung reduziert sich nun auf Stichproben. Die Stichproben bleiben notwendig, um die Vorhersage zu validieren und fortlaufend die Datenbasis zu erweitern. Neue Daten werden in die Neuronalen Netze integriert und die Vorhersagequalität fortlaufend verbessert.

Je nach Aufgabe des Mitarbeiters wird eine angepasste Sicht auf die Daten und Ergebnisse entwickelt. Denn zu viele Informationen gleichzeitig senken Akzeptanz und Bedienerfreundlichkeit. Um eine größtmögliche Ergonomie zu gewährleisten, werden die auf den Schaltflächen angezeigten Informationen der einzelnen Arbeitsschritte, wie Datenerfassung, Qualitätsvorhersage und Fehlerabstellung, zusammen mit Industriepartnern und Endanwendern gestaltet. So wird dem Maschinenführer bei der Fehlerabstellung geholfen und der Qualitätsingenieur kann anhand einer Risikoabschätzung für die Qualitätsvorhersage entscheiden, ob weiterhin physische Prüfungen notwendig sind. Ebenso können defekte Werkstücke aus mehrstufigen Prozessen frühzeitig aussortiert und die Ausschussquote des Endprodukts gesenkt werden.

Ziel der WGP-Wissenschaftler ist es, das Verfahren für alle Beteilgten nachvollziehbar zu machen. Dieser Schritt ist ihrer Ansicht nach besonders wichtig, um das Vertrauen der Mitarbeiter in die Ergebnisse der Machine-Learning-Methoden zu steigern. Nur dann spielen sich selbstlernende Systeme und Menschen in einer Fabrik in die Hand.

Beitragsbild/Abbildung 1: Ansatz zum Einsatz von neuronalen Netzen zur Qualitätsvorhersage und Fehlerursachenanalyse | Quelle: WZL Aachen

Mehr Informationen

Eine Homepage wird mit Beginn des Projekts im September 2019 freigeschaltet.

Förderer

Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) unter der Antragsnummer N04231/19

Ansprechpartner

Werkzeugmaschinenlabor WZL

Lehrstuhl für Fertigungsmesstechnik und Qualitätsmanagement

RWTH Aachen

Prof. Robert Schmitt

Tel.: +49 (241) 80-202 83

E-Mail: r.schmitt@wzl.rwth-aachen.de

Simon Cramer

Projektbearbeiter

Tel.: +49 (241) 80-283 94

E-Mail: s.cramer@wzl.rwth-aachen.de