Man stelle sich einen Spant vor, der einen Schiffsrumpf verstärkt – nur wesentlich größer und dünner. Flugzeug-Spanten beispielsweise sind unter anderem aus hochfesten Aluminium-Legierungen gefertigt, bis zu 6 Meter lang und nur wenige Millimeter dünn. Wenn ein solcher Spant aus einem Block Rohmaterial herausgefräst wird, kann man sich leicht vorstellen, dass das Bauteil unter der Bearbeitung mit dem Werkzeug zu schwingen beginnt. Das wiederum hat zur Folge, dass die Oberfläche des Spants – oder anderer großer und dünnwandiger Bauteile – deutliche Unregelmäßigkeiten aufweist – ein absolutes Tabu. Zwei europäische Verbundprojekte bieten nun Lösungen an.

August 2017 – Die Tatsache, dass von dem Rohmaterial bis zu 95 Prozent durch Zerspanung entfernt werden, verändert außerdem die Eigenspannung des Metalls, wodurch es sich wiederum verzieht. Solche Verzüge kompensieren Mitarbeiter bislang dadurch, dass sie das Werkstück mehrfach manuell umspannen und mehrstufige Fräsarbeiten durchführen. Übrig bleibende Verzüge werden etwa durch Kugelstrahlung reduziert. Dieses Vorgehen kostet den Hersteller nicht nur viel Zeit, sondern auch Geld.

Schwingen und Rattern deutlich reduziert

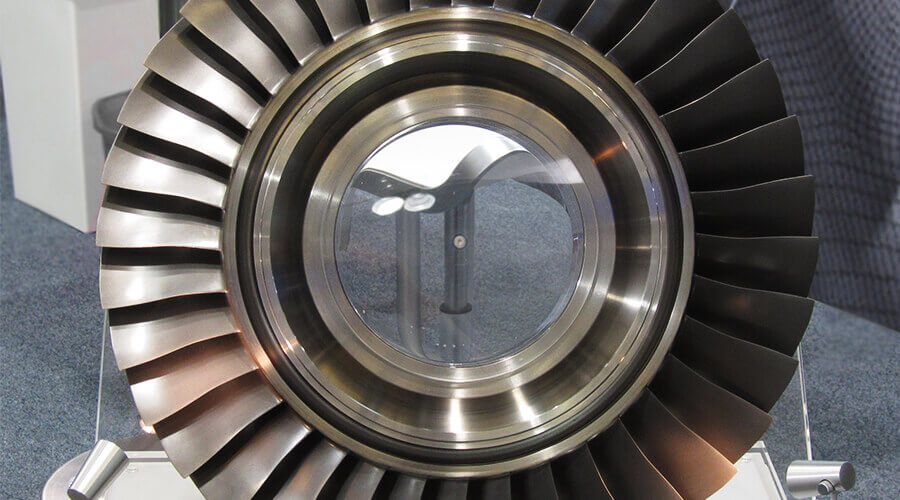

Die WGP-Institute IFQ (Institut für Fertigungstechnik und Qualitätssicherung) der Universität Magdeburg und ISF (Institut für Spanende Fertigung) der TU Dortmund haben gemeinsam mit Forschern unter anderem aus Frankreich, Tschechien, Spanien und Italien Lösungen entwickelt, die die Schwingungen beispielsweise großer, dünnwandiger Bauteile deutlich reduzieren. Auch Ratterbewegungen filigraner Verdichterschaufeln oder sogenannter Blisks, (Blade Integrated Disks, zusammengesetzt aus den Wörtern blade – Schaufel und disk – Scheibe) – Bauteile aus dem Triebwerks- und Turbinenbau – können aktiv vermindert werden.

Die WGP-Institute IFQ (Institut für Fertigungstechnik und Qualitätssicherung) der Universität Magdeburg und ISF (Institut für Spanende Fertigung) der TU Dortmund haben gemeinsam mit Forschern unter anderem aus Frankreich, Tschechien, Spanien und Italien Lösungen entwickelt, die die Schwingungen beispielsweise großer, dünnwandiger Bauteile deutlich reduzieren. Auch Ratterbewegungen filigraner Verdichterschaufeln oder sogenannter Blisks, (Blade Integrated Disks, zusammengesetzt aus den Wörtern blade – Schaufel und disk – Scheibe) – Bauteile aus dem Triebwerks- und Turbinenbau – können aktiv vermindert werden.

Mit Hilfe moderner Simulationstechniken haben die WGP-Forscher intelligente Spannsysteme entwickelt, die beispielsweise verzugsanfällige Bauteile aktiv in Position halten. Das manuelle Umspannen der Bauteile wird damit unnötig. Mit Sensoren ausgestattete Werkzeuge tun ein Übriges.

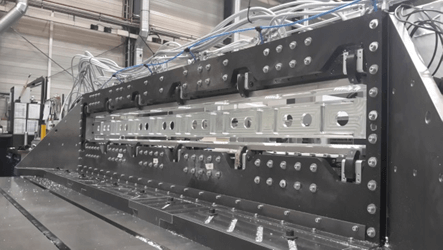

In dem durch die Europäische Union geförderten Projekt INTEFIX wurde eine neuartige Spannvorrichtung erarbeitet, mit der Verzüge an den Bauteilen erkannt werden und die Einspannung sich entsprechend automatisch anpasst. Damit werden die inneren Spannungszustände herabgesetzt. In Referenzversuchen konnte der Bauteilverzug auf rund 10 Prozent reduziert werden. Eine beidseitige Bearbeitung ist ohne manuelles Umspannen möglich.

Bessere Dämpfung durch intelligenten Spannrahmen

Die intelligente Vorrichtung besteht aus einem speziell konstruierten Spannrahmen, der mit einem Versteifungselement aus CFK (Carbon Faser Kunststoff) kombiniert wurde. Auf diese Weise kann der Rahmen Schwingungen erheblich besser dämpfen. Die Hebelspannelemente sind mit Kraftsensoren versehen, die registrieren, an welcher Stelle und wie weit das Bauteil zum Verziehen neigt. Über hydraulische Aktuatoren können die Positionen der Hebelspannelemente verstellt und somit die Einspannung des Werkstücks verändert werden. Für Verdichterschaufeln und Blisks realisierten die Wissenschaftler am IFQ und ISF eine rotierende Spannvorrichtung.

Die intelligente Vorrichtung besteht aus einem speziell konstruierten Spannrahmen, der mit einem Versteifungselement aus CFK (Carbon Faser Kunststoff) kombiniert wurde. Auf diese Weise kann der Rahmen Schwingungen erheblich besser dämpfen. Die Hebelspannelemente sind mit Kraftsensoren versehen, die registrieren, an welcher Stelle und wie weit das Bauteil zum Verziehen neigt. Über hydraulische Aktuatoren können die Positionen der Hebelspannelemente verstellt und somit die Einspannung des Werkstücks verändert werden. Für Verdichterschaufeln und Blisks realisierten die Wissenschaftler am IFQ und ISF eine rotierende Spannvorrichtung.

Ein Augenmerk richteten die Forscher darauf, dass die intelligenten Spannvorrichtungen auch bestimmte Parameter des Bearbeitungsprozesses mit einbeziehen. So wurde insbesondere berücksichtigt, dass sich das Schwingungsverhalten des Bauteils aufgrund des Materialabtrages während des Gesamtprozesses deutlich verändert.

Intelligente Werkzeuge passen sich an

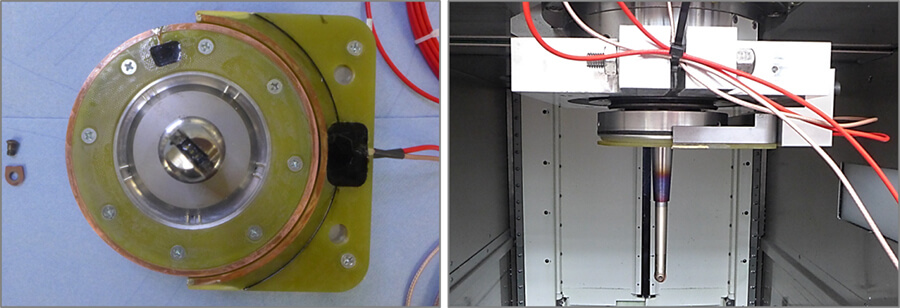

Ein weiteres gemeinsames Forschungsprojekt zwischen ISF und IFQ widmete sich der Analyse und Reduzierung von Schwingungen, die durch Werkzeuge ausgelöst werden. Innerhalb des vom Forschungskuratorium Maschinenbau (FKM) koordinierten CORNET-Projektes „DynaTool“ entwickelten die Forscher ein sensorisches Fräswerkzeug für den Einsatz im Werkzeug- und Formenbau.

Im Inneren des langen (120 mm) und schlanken (ø12 mm) Schaftes eines spezifischen Werkzeugs mit Schneidplatten wurde ein Beschleunigungssensor integriert, und zwar nahe der Stelle, an der das Werkzeug an das Bauteil ansetzt. Mithilfe der Sensordaten kann der Bearbeitungsprozess dahingehend angepasst werden, dass Ratterschwingungen durch Anpassung von Spindeldrehzahl und Vorschub des Werkzeugs unter Berücksichtigung des fortschreitenden Werkzeugverschleißes aktiv vermieden werden. Prozesssimulationen ermöglichen dabei nicht nur, auf bereits aufgetretene Prozessinstabilitäten zu reagieren, sondern bieten mit der Vorhersage von Prozesszuständen die Möglichkeit, bestimmte Parameter des Bearbeitungsprozesses vorausschauend anzupassen. Die Kopplung des virtuellen Abbilds von Fertigungsprozessen mit der Sensorik und Prozessanalyse an der Werkzeugmaschine ermöglicht erstmals eine Art Antizipation innerhalb einer selbstoptimierenden Prozessregelung.

Die Forscher werden die Ergebnisse ihrer Arbeiten auf der Sonderschau industrie 4.0 area präsentieren. Doch schon jetzt ist klar, dass das Interesse der Industrie sehr groß ist. Nachfolgeprojekte sowohl in Forschung als auch Industrie sind in Planung.

Beitragsbild: Blisk (Blade Integrated Disk) | Quelle: Wikimedia Commons

Bilderquellen: IfW Stuttgart

Mehr Informationen

http://www.intefix.eu

http://www.isf.de/de/forschung/simulation/cornet.html

Förderer

Das Projekt INTEFIX wurde von der EU gefördert (GA Nr. 609306). Das Projekt DynaTool wurde im Rahmen des europäischen CORNET-Programms durch das BMWI gefördert (Projektnr. EBG-03195/14).

Ansprechpartner

Institut für Spanende Fertigung ISF, TU Dortmund

Prof. Petra Wiederkehr

Tel. +49 231 755-2113

Mail: wiederkehr@isf.de

Institut für Fertigungstechnik und Qualitätssicherung IFQ, Universität Magdeburg

Prof. Hans-Christian Möhring

seit 1. April 2017 am Institut für Werkzeugmaschinen (IfW), Universität Stuttgart

Tel. +49 711 685-83773

Mail: hans-christian.moehring@ovgu.de