Durch „Remanufacturing“ lässt sich der Ressourcenverbrauch reduzieren und die Wirtschaftlichkeit von Unternehmen steigern. Am wbk des Karlsruher Instituts für Technologie (KIT) befassen sich verschiedene Projekte mit den damit einhergehenden Herausforderungen.

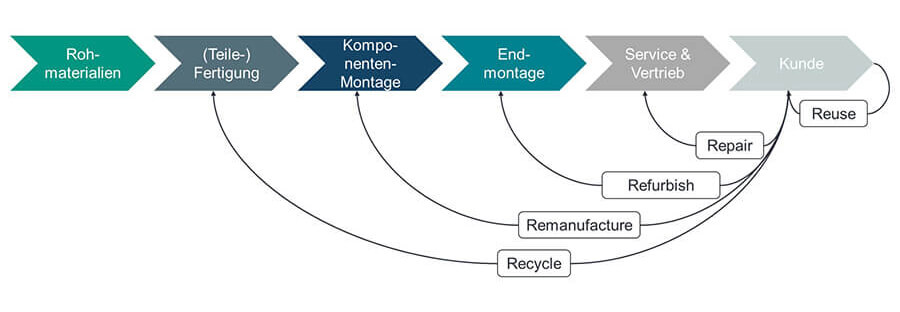

Dezember 2019 – Durch den rasanten Anstieg der Weltbevölkerung sowie den steigenden Lebensstandards weltweit erhöht sich die Nachfrage nach natürlich begrenzten Ressourcen. Die Kreislaufwirtschaft zielt darauf ab, Produkte mehrfach wertschöpfend dem Produkt- oder Produktionslebenszyklus zuzuführen, um den Ressourcenverbrauch zu reduzieren und die Wirtschaftlichkeit zu erhöhen. Eine Auswahl der Konzepte der Kreislaufwirtschaft ist in Bild 1 zu sehen.

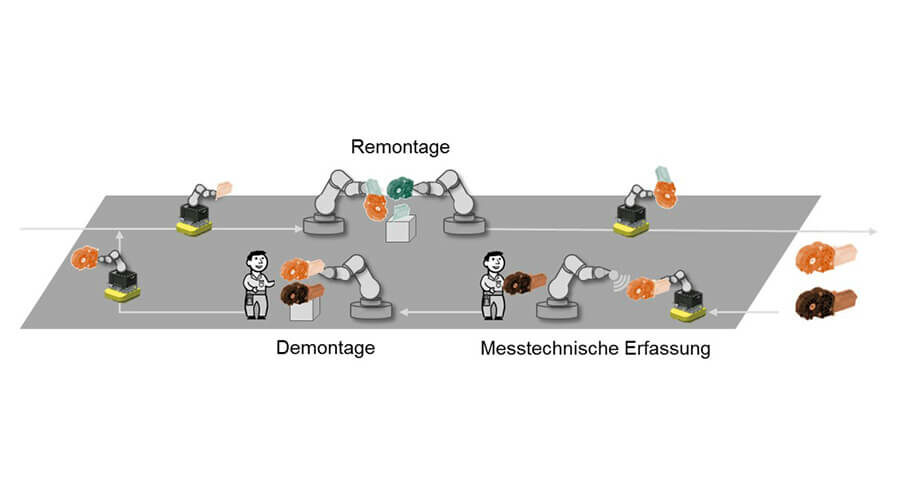

Remanufacturing befasst sich mit der Wiederherstellung von Produkten auf ein Niveau, das mindestens dem eines Neuprodukts gerecht wird. Hierzu ist nach der Identifikation der Altprodukte eine Reinigung und Demontage notwendig. Anschließend werden Verschleißteile ersetzt bzw. relevante Komponenten wiederaufbereitet, um ein neuwertiges Produkt zu erhalten.

Bild 1: Einordnung verschiedener Konzepte der Kreislaufwirtschaft in den Produktlebenszyklus. In Anlehnung an: Tolio, T.; Bernard, A. et al.: Design, management and control of demanufacturing and remanufacturing systems. In: CIRP Annals 66 (2017) 2, S. 585–609 und Parker, D.; Riley, K. et al.: Remanufacturing Market Study. Amsterdam 2015.

Vielfältige Herausforderungen

Die damit einhergehenden Herausforderungen, die in mehreren Forschungsprojekten am wbk Institut für Produktionstechnik bearbeitet wurden und werden, werden im Folgenden beschrieben.

Zur Durchführung eines effizienten Remanufacturing sind Strukturen und Prozesse notwendig, die einen rückwärtsgewandten Produktfluss unterstützen. Hierin besteht oftmals die erste Herausforderung, denn heutige Unternehmen haben ihre Prozesse hinsichtlich einer effizienten linearen Wertschöpfung optimiert und nur beschränkte Möglichkeiten, zirkuläre Prozesse zu integrieren. Hinzu kommen Herausforderungen wie beispielsweise die Identifikation der Altteile, die sich nach einer Nutzungszeit von mehreren Jahren aufgrund dessen Abnutzung als durchaus komplex erweisen kann. Des Weiteren ist für eine wirtschaftliche Durchführung des Remanufacturing eine verlässliche Vorhersage über die Menge und den Zustand der Altteile notwendig. Darüber hinaus mangelt es an Anreizsystemen für Kunden, ein Altteil zurückzugeben. Nicht zuletzt wird durch die Berücksichtigung zirkulärer Werteflüsse die Logistik- und Netzwerkplanung deutlich komplexer.

Alle Stakeholder auf einer Plattform

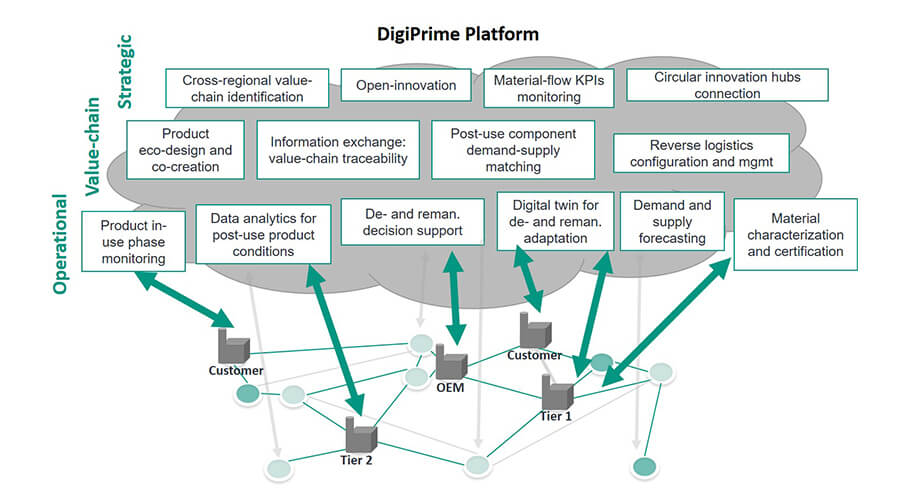

Im Rahmen des EU-Projekts DigiPrime sollen diese Herausforderungen zusammen mit vielfältigen Industriepartnern angegangen werden. Mittels einer digitalen Plattform sollen verschiedene Stakeholder der Kreislaufwirtschaft miteinander verbunden werden, um Informationsasymmetrien zu reduzieren und die Transparenz zu erhöhen. Konkret werden am wbk Institut für Produktionstechnik zusammen mit Unternehmen aus der Automobilzulieferindustrie sowie unterstützenden IT-Unternehmen Konzepte zur Entwicklung von geeigneten Geschäftsmodellen erarbeitet.

Des Weiteren sollen auf Netzwerkebene Methoden zur Planung der rückwärtsgewandten Logistik und der entsprechenden Netzwerkkonfiguration entwickelt werden. Auf Fabrikebene liegt der Fokus insbesondere auf der Anwendung von Datenanalyseverfahren sowie der Entwicklung von Konzepten zur Produktionsplanung und -steuerung im Umfeld des Remanufacturing. Hierzu werden außerdem Methoden zur Vorhersage des Angebots von Altteilen und der Nachfrage nach wiederaufbereiteten Produkten entwickelt. Bild 2 zeigt die Vision dieser digitalen Plattform.

Bild 2: Vision der digitalen Plattform zur Reduktion von Informationsasymmetrien in der Kreislaufwirtschaft | Quelle: wbk/KIT

Konzeption eines agilen Produktionssystems und Aufbau einer Demonstrator-Fabrik

Gängige und etablierte Remanufacturing-Ansätze, insbesondere aus der Automobilzulieferindustrie, sind durch einen hohen Anteil manueller Prozesse geprägt. Um das Remanufacturing massenfähig zu machen und die Attraktivität für weitere Branchen zu steigern, muss zukünftig eine Automatisierung der zugrundeliegenden Prozesse erfolgen. Fehlende Transparenz über Zustand, Identität und Verfügbarkeit von Altteilen erschwert jedoch die Produktionsplanung und -steuerung und erfordert flexible Produktionssysteme. Die Zielgrößen Flexibilität und Automatisierungsgrad bilden ein in der Produktionstechnik bekanntes Spannungsfeld. Dieses wird durch die im Remanufacturing vorliegenden Unsicherheiten weiter verschärft.

Im Rahmen des von der Carl-Zeiss-Stiftung geförderten Projekts AgiProbot wird die Vision von einem hochautonomen, hochautomatisierten und gleichzeitig flexiblen Produktionssystem in die Realität überführt. In einem interdisziplinären Team entsteht ein cyber-physisches Produktionssystem zur Demontage von Produkten mit wechselnden und unbekannten Produktspezifikationen. Der Lösungsansatz beruht darauf, eine variierende Anzahl autonom arbeitender, mobiler Roboter in Kollaboration miteinander sowie mit dem Menschen dazu zu befähigen, sich agil an dynamisch wechselnde Aufgabenstellungen anzupassen. Selbstlernende produktneutrale Sensorik, fluide Automatisierungsgrade, eine intelligente Produktionssteuerung sowie eine Anordnung der Stationen in Matrixstruktur sollen das Produktionssystem zum flexiblen und autonomen Handeln befähigen (s. Bild 3/Beitragsbild).

Praktisches Beispiel: Elektromobilität

Die Elektromobilität bietet die Chance, Schadstoffemissionen nachhaltig zu senken. Die Komponenten von Elektroautos, wie beispielsweise deren Batteriemodule, ziehen jedoch eine ressourcenintensive Herstellung nach sich. Eine systematische Kreislaufführung durch Recycling sowie Aufarbeitung und Wiederverwertung ist daher notwendig, um die Elektromobilität nachhaltig zu gestalten.

Die Möglichkeit zum Ersetzten einzelner Komponenten muss bereits im Produktentstehungsprozess berücksichtigt werden (Design for Remanufacture). Im BMWi-Projekt InnoDeLiBatt, wurden ein remontagefähiges Batteriemodul und eine dazugehörige automatisierte Remontageanlage entwickelt.

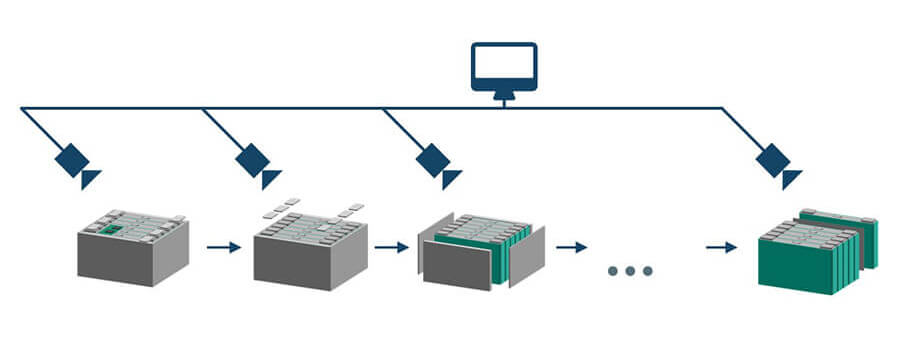

Bild 4: Kontinuierliche Zustandsüberwachung eines Batteriemoduls während der Demontage | Quelle: wbk/KIT

Derzeit im Markt befindliche Batteriemodule sind jedoch häufig nicht remontagefähig gestaltet. Daher soll in dem Projekt DeMoBat, gefördert durch das Land Baden-Württemberg, das Recycling von Batteriemodulen genauer untersucht werden, um auch dort den Kreislauf zu schließen. Um eine möglichst hohe Reinheit der Rohstofffraktionen zu gewährleisten wird ein hoher Demontagegrad angestrebt, was wirtschaftlich nur mit einem entsprechend hohen Automatisierungsgrad erzielt werden kann. Gleichzeitig soll auch der Zustand der Komponenten der Batteriemodule kontinuierlich erfasst werden, um deren Wiederverwendbarkeit zu beurteilen (s. Bild 4).

Beitragsbild/Bild 3: Vision der AgiProbot Demonstrator-Fabrik | Quelle: wbk/KIT

Mehr Informationen

Carl-Zeiss-Stiftung AgiProbot: Agiles Produktionssystem mittels mobiler, lernender Roboter mit Multisensorik bei ungewissen Produktspezifikationen

www.agiprobot.de

EU DigiPrime: Digital Platform for Circular Economy in Cross-sectorial Sustainable Value Networks.

BMWi InnoDeLiBatt: Innovative Produktionstechnologien für die Herstellung demontagegerechter Lithium-Ionen Batteriespeicher

www.emobil-sw.de/innodeliblatt

BaWü DeMoBat: Industrielle Demontage von Batteriemodulen und E-Motoren zur Sicherung wirtschaftsstrategischer Rohstoffe für die E-Mobilität

Förderer

Carl-Zeiss-Stiftung

Kronprinzstraße 11

70173 Stuttgart

Europäische Kommission

Rue de la Loi 170

1040 Brussels (Belgien)

Ministerium für Umwelt, Klima und Energiewirtschaft Baden-Württemberg

Kernerplatz 9

70182 Stuttgart

Bundesministerium für Wirtschaft und Energie

Scharnhornstraße 34-37

11019 Berlin

Ansprechpartner

wbk Institut für Produktionstechnik

Karlsruher Institut für Technologie (KIT)

Prof. Gisela Lanza

Institutsleitung

Tel.: +49 721 608 44017

E-Mail: gisela.lanza@kit.edu

Dr. Benjamin Häfner

Oberingenieur

Tel.: +49 721 608 42444

E-Mail: benjamin.haefner@kit.edu

Janna Hofmann

Oberingenieurin

Tel.: +49 721 608 28285

E-Mail: janna.hofmann@kit.edu