Digitale Technologien sind noch nicht in ausreichendem Maße in die Prozessketten deutscher Unternehmen integriert. Das vom Bundeswirtschaftsministerium geförderte Projekt EMuDig 4.0 soll das für die Massivumformung ändern.

In dem hier dargestellten Projekt arbeiten Wissenschaftler und Unternehmen gemeinsam an produktionsunterstützenden Systemen für einen „Effizienzschub in der Massivumformung durch Entwicklung und Integration digitaler Technologien im Engineering der gesamten Wertschöpfungskette (EMuDig 4.0)“. Aus diesem Grund testen unter anderem Wissenschaftler des Instituts für Umformtechnik (IFU) und des Instituts für Automatisierungstechnik und Softwaresysteme (IAS) der Universität Stuttgart in einem Modellversuch, wie digitale Technologien mithilfe realer Daten aus Warmschmiedeprozessen in eine Prozesskette der Massivumformung integriert werden können. Gemeinsam mit zwei weiteren Hochschulinstituten und drei Produktionsunternehmen wird die Entwicklung und Erprobung eines ganzheitlichen cyberphysischen Produktionssystems (CPPS) angestrebt. Um die Gesamtanlageneffizienz (GAE) von Schmiedeanlagen zu erhöhen, sollen unter anderem Halbzeuge und Werkstücke im Schmiedebetrieb bzw. –durchlauf rückverfolgt werden. Die Verfolgbarkeit der Einzelteile im CPPS kann zudem für Prognosen der Werkstückqualität genutzt werden. Eine gezielte Prozesslenkung wird darüber hinaus durch Anpassungen des Schmiedevorgangs etwa aufgrund von Schwankungen der Eigenschaften des Halbzeuges oder anderen Störeinflüssen erreicht.

Modellfabrik für die Warmumformung von Aluminium

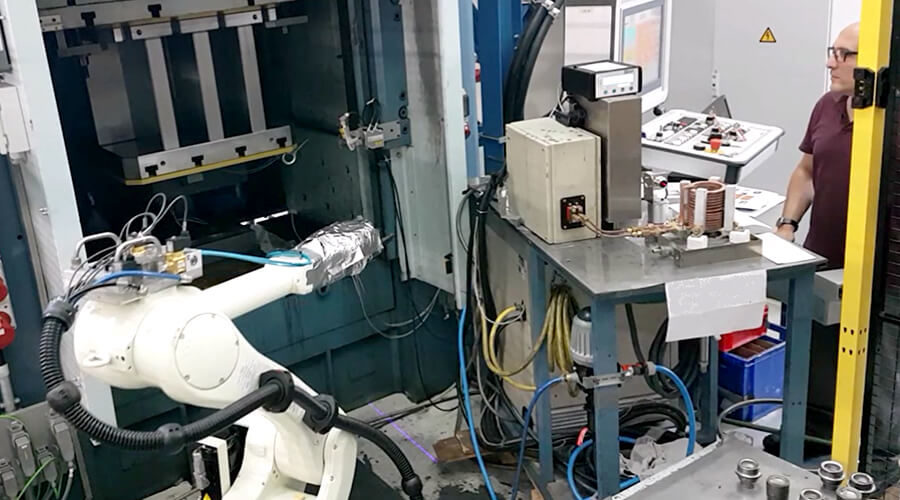

Am IFU Stuttgart erfolgte der Aufbau einer Modellfertigungskette für die Warmumformung von Aluminium aufgebaut. Die Modellfabrik (Abbildung 1) umfasst dabei einen zweistufigen Warmumformprozess zur Erzeugung einer Vorform aus dem Halbzeug und einer anschließenden Umformung zum fertigen Schmiedewerkstück.

Für die Abbildung eines realen Produktionsablaufes aus der Schmiedepraxis wurden Halbzeuge mit unterschiedlicher Größe verwendet, um Volumenschwankungen des Halbzeugs nachzubilden. Diese werden zunächst gezielt erwärmt und dann in der ersten Umformstufe umgeformt. Um beispielsweise Gratbildung, Unterfüllungen oder andere Fehler am fertigen Schmiedestück zu vermeiden, werden vorhandene und auch über Sensoren ermittelte Daten zum aktuellen Zustand des Werkstücks ausgewertet. Im Falle von nachweisbaren Abweichungen vom zulässigen Parameterbereich können dann Aktuatoren die beiden Umformstufen anpassen.

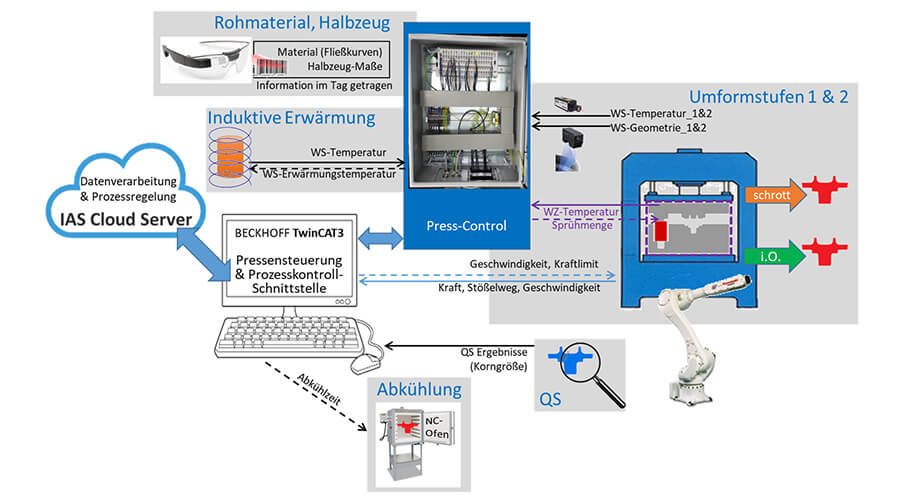

Die relevanten Sensor- und Aktuatordaten werden von einem adaptiven auf einem Cloud-Server programmierten Prozessregler verarbeitet (Abbildung 2). Die im Projekt verwendeten adaptiven Steuerungsalgorithmen werden derzeit mit neuen Ansätzen des Maschinellen Lernens inline ergänzt, um die Einstelldaten des Prozesses (Schließhöhe des Stößels in UT, Schmierstoffmenge, Werkzeug- und/oder Halbzeugtemperatur) für den nächsten Schmiedehub zu verbessern.

Abbildung 2: Das Informations- und Datennetzwerk der Modellfabrik auf Shop-Floor-Ebene | Quelle: IFU Stuttgart

Rückverfolgung von der Erwärmung bis zur Auslieferung

Sämtliche Halbzeuge und Werkstücke sind vor und während des Schmiedeablaufs nachverfolgbar. Die Grundlage hierfür bildet ein QR-Code, der per Laser auf jedem Werkstück vor und nach dem Schmiedevorgang aufgebracht wird. Somit wird jedes Werkstück im Maschinnenraum, während des Handlings per Industrieroboter und auch entlang der gesamten Prozesskettenlogistik identifizierbar. Die Zuordnung von Prozessdaten zur entsprechenden Werkstückidentität zu jedem Zeitpunkt des Prozesses ermöglicht eine vom Partner IAS entwickelte Software.

Anwendung von Methoden des Maschinellen Lernens als Modellierungstool

Um das Konzept des Maschinellen Lernens in der Modellfabrik zunächst prinzipiell anwenden zu können, mussten zunächst erste Prozesssimulationen auf Basis von bekannten Eingabegrößen durchgeführt werden. Diese Simulationsergebnisse dienen zur ersten Charakterisierung eines Zustandsraumes des Warmschmiedeprozesses zur Herstellung von Gutteilen und somit als initiale Trainingsdaten. Für diese und andere Rechenaufgaben wurde ein sogenanntes Cloud-Computing-Framework verwendet. Es ermöglicht einen hohen Nutzungsgrad für die Rechenleistung sowie den Einsatz von einer im Internet zugänglichen Echtzeitdatenbank zur Erfassung des aktuellen Fertigungsprozesszustandes.

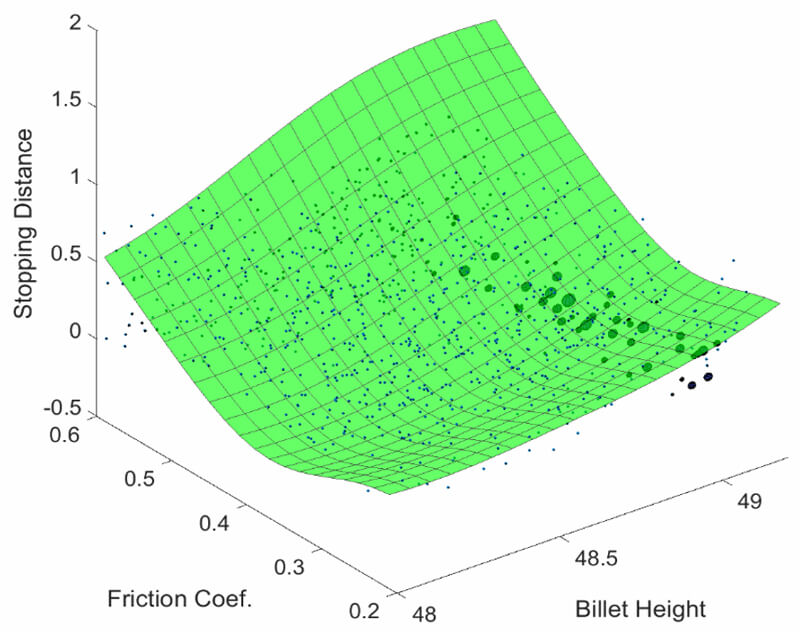

Abbildung 3: Grenzfläche zwischen Gut- und Ausschussteilen, die auf Simulations- und echten Produktionsdaten beruht und nach jedem Stößelhub aktualisiert wird. | Quelle: IFU Stuttgart

Der in diesem Projekt verwendete Algorithmus für das Maschinelle Lernen setzt eine datenbasierte Prozessmodellierung voraus, die auf dieser Echtzeitdatenbank basiert. Die durch Inline-Messtechnik während des Schmiedevorgangs erfassten Prozess- und Werkstückdaten werden zyklisch in dieser Datenbank ergänzt und erhöhen somit die konfigurierbare Trainingsdatenmenge. Diese Funktion des neu entwickelten Systems trägt somit zu einem ständig verbesserten bzw. tieferen Maschinellen Lernen der o.g. Einstellparameter bei. Jene Datensätze, die während der Produktion von Ausschussteilen (n.i.O) ermittelt werden, sind dabei nicht weniger nützlich für die Erweiterung der Datenbank als solche Datensätze, die bei der Erzeugung von Schmiedestücken in gewünschter Qualität (i.O.) erfasst werden. Abbildung 3 zeigt beispielhaft eine Grenzfläche für den Parameterraum Rohteilhöhe (Rohteilvolumen), Schließhöhe des Werkzeugs und Reibung (im Prozess). Diese Grenzfläche zwischen i.O. und n.i.O-Werkstücken wird, wie beschrieben, nach jedem Stößelhub während der Produktion aktuali-siert (siehe einzelne Punkte in diesem Parameterraum) und bildet damit „gelerntes und aktuelles“ Prozesswissen ab.

Bis zum Abschluss des Forschungsprojektes im März 2020 findet eine Umsetzung der Ergebnisse bei den industriellen Projektpartnern statt.

Beitragsbild/Abbildung 1: Vereinfachte Modellfabrik für die Warmumformung von Aluminium | Quelle: IFU Stuttgart

Mehr Informationen

EMuDig 4.0

www.massivumformung.de/forschung/emudig-40

Förderer

Bundesministerium für Wirtschaft und Energie

Ansprechpartner

Institut für Umformtechnik (IFU)

Universität Stuttgart

Prof. Mathias Liewald MBA

Institutsdirektor

Tel.: +49 (0711) 685-83840

E-Mail: mathias.liewald@ifu.uni-stuttgart.de

Dr. Celalettin Karadogan

Tel.: +49 (0711) 685-83903

E-Mail: celalettin.karadogan@ifu.uni-stuttgart.de