Leichte Bauteile sind ein wesentlicher Treiber der Elektromobilität. Dank einer neuen Produktions-prozesskette können beispielsweise Batteriegehäuse leichter werden. Um 20 Prozent konnten Forscher das Gewicht reduzieren – bei gleichbleibenden Kosten und bei gleicher Stabilität. Das Mittel zum Zweck: hybride Werkstoffe.

Dezember 2018 – Batteriegehäuse fassen die erforderlichen Batteriezellen ein, tragen und schützen sie vor Beschädigungen. Bislang werden solche wannenförmigen Gehäuse aus Aluminium hergestellt. Dank einer neuen Produktionsprozesskette können nunmehr hybride Wannen aus faserverstärktem Kunststoff (FVK) in Kombination mit Stahl und Aluminium gefertigt werden. Für ein exemplarisches Beispiel konnte eine Gewichtsreduzierung um ein Fünftel bei gleichbleibenden Fertigungskosten gezeigt werden.

Bisherige Verfahren für hybride Bauteile nicht wirtschaftlich

Das Verbundprojekt der WGP-Institute IWF Braunschweig und IFUM Hannover nennt sich ForschungsCampus Open Hybrid LabFactory: ProVorPlus, wird durch das BMBF gefördert und vom Projektträger Karlsruhe betreut. Ziel ist der Aufbau einer durchgängigen Prozesskette, um wannenförmige faserverstärkte Strukturbauteile in Hybridbauweise herzustellen. Bauteile im Auto, die einer Wanne ähneln, sind beispielsweise Batteriegehäuse. Aber auch Reserveradmulden im Kofferraum oder Boden- bzw. Tunnelelemente könnten mit dem neuen Verfahren gefertigt werden.

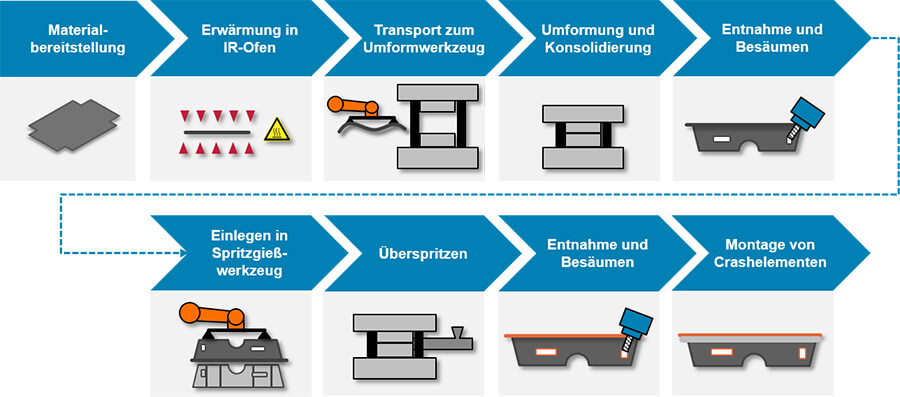

IWF Braunschweig, Prozesskette – Quelle: IWF Braunschweig

Da Fertigungstechnologien meist werkstoff- und bauteilspezifisch ausgelegt sind, ist die Fertigung der anvisierten Bauteile im Multi-Material-Mix mit den heute verfügbaren Verfahren, Anlagen- und Werkzeugtechnologien nicht wirtschaftlich. Die Forscher haben daher eine Prozesskette entwickelt, die über die bisher werkstoffspezifisch orientierten Anlagenkonzepte hinausgeht und ei-nen hohen Automatisierungsgrad sicherstellt.

Die Wissenschaftler legen in ihrem Projekt den Fokus auf die Serientauglichkeit des Verfahrens. Als Vergleich zogen sie die funktionellen und ökonomischen Randbedingungen einer herkömmlich produzierten Aluminiumwanne heran, die aktuell im Aluminiumdruckgussverfahren hergestellt wird.

Geläufige Maschinen sind ausreichend

Anstelle der gegossenen Aluminiumwannen werden mit dem neuen Verfahren zunächst FVK-Vorformlinge erzeugt, indem glasfaserverstärkter Kunststoff (Organoblech) bei 290 Grad Celsius aufgeschmolzen und in die gewünschte Form gepresst wird. Anschließend erfolgt das Anspritzen einer versteifenden Rippenstruktur und die Montage eines metallischen Crashrahmens. Dass die Prozesskette aus Thermoformen, Spritzgieß- und Montageprozess funktioniert, zeigen die Forscher anhand eines Demonstrator-Bauteils in Form eines Batteriegehäuses.

Mit der gewählten Materialkombination aus glasfaserverstärkten Kunststoffen und metallischen Crashelementen konnte das Gewicht um 20% im Vergleich zur Aluminiumwanne reduziert werden. Gewicht ließ sich vor allem dadurch sparen, dass die Bauteile lastpfadoptimiert ausgelegt sind, also nur an den Stellen verstärkt sind, an denen im Falle eines Crashs die Kräfte durch das Bauteil ziehen. Hierbei werden aktuelle Crashanforderungen erfüllt.

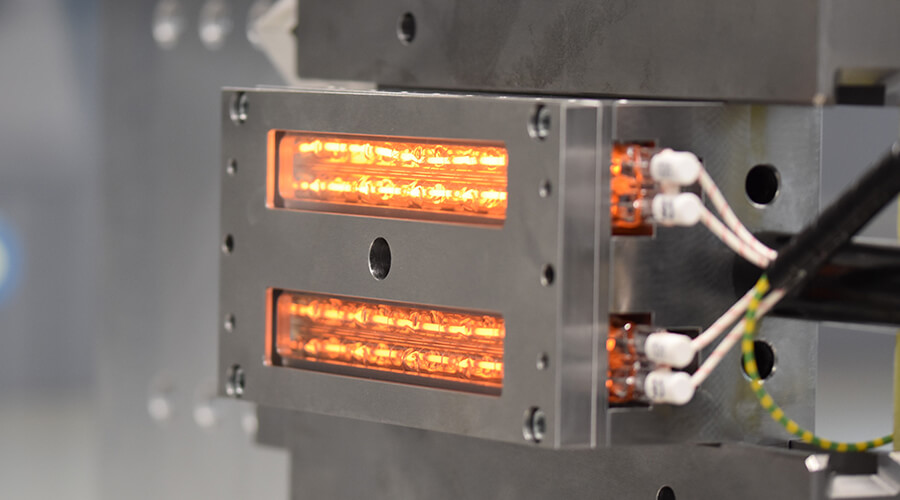

IWF Braunschweig, Variothermes Werkzeug – Quelle: IWF Braunschweig

Für die neue Prozesskette werden lediglich geläufige Pressen und Spritzgießmaschinen benötigt. Sind diese im Unternehmen schon vorhanden, kann die hybride Wanne ohne Mehrkosten im Vergleich zur Aluminiumwanne produziert werden – bei gleichzeitiger Verbesserung der Bauteileigenschaften.

Institute tragen unterschiedliche Ansätze bei

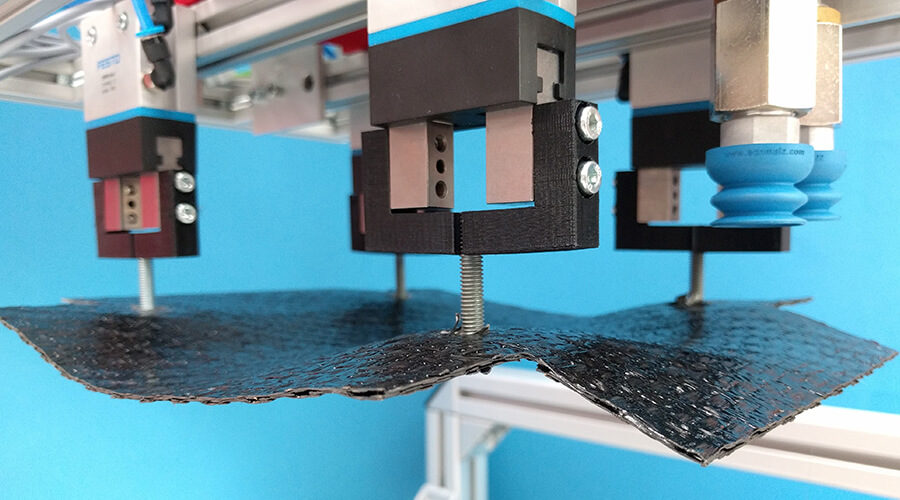

Der Prozess des Thermoformens zur Erzeugung der Wannenstruktur aus glasfaserverstärktem Wannen wurde vom WGP-Institut für Umformtechnik und Umformmaschinen (IFUM) der Leibniz Universität Hannover sowohl simulativ abgebildet als auch in unterschiedlich skalierten Maßstäben bis hin zum Realbauteil experimentell umgesetzt. Für den Handhabungsprozess der biegeschlaffen Organobleche wurde vom Institut für Montage- und Handhabungstechnik ein komplexes Greifsystem mit geregelter Spann- und Drapiervorrichtung entwickelt. Am WGP-Institut für Werkzeugmaschinen und Fertigungstechnik (IWF) der TU Braunschweig wurden neben der verarbeitungsgerechten Montage und Handhabung hybrider Vorformlinge Werkzeugtechnologien zur integrierten und effizienten dynamischen Materialtemperierung untersucht.

Ende dieses Jahres soll die gesamte Prozesskette an der Open Hybrid LabFactory stehen und soweit optimiert sein, dass eine Vorserienproduktion hybrider Wannen damit möglich ist.

Beitragsbild: IWF Braunschweig, Handhabung biegeschlaffer hybrider Halbzeuge – Quelle: IWF Braunschweig

Mehr Informationen

https://open-hybrid-labfactory.de/provorplus/

Förderer

Das Projekt wurde im Rahmen der Forschungscampus Initiative vom BMBF gefördert und vom PTKA betreut.

Ansprechpartner

Institut für Werkzeugmaschinen und Fertigungstechnik

TU Braunschweig

Prof. Klaus Dröder

Institutsleitung Fertigungstechnologien & Prozessautomatisierung

Tel.: +49 531/391 7600

E-Mail: k.droeder@tu-braunschweig.de

Raphael Schnurr

Abteilung Montage und Fertigungsautomatisierung

Tel.: +49 531/391 7697

E-Mail: r.schnurr@tu-braunschweig.de

Institut für Umformtechnik und Umformmaschinen IFUM

Leibniz Universität Hannover

Prof. Bernd-Arno Behrens

Tel.: +49 511/762 2164

E-Mail: behrens@ifum.uni-hannover.de