Neue Konzepte führen weg von der starren Verkettung und verknüpfen Montagestationen flexibel miteinander. So sollen Unternehmen schneller auf sich ändernde Kundenwünsche und Produktionsbedingungen reagieren können.

Dezember 2020 – Der Wandel hin zur Elektromobilität und die damit verbundene parallele Produktion von konventionellen, hybriden und rein elektrisch angetriebenen Fahrzeugen stellt Erstausrüster (OEM) und Zulieferer vor große Herausforderungen. Die Montage ist eine der Kernkompetenzen der Automobilhersteller und Zulieferer. Doch sie muss agiler werden, um schnell und kosteneffizient auf Veränderungen reagieren zu können. Das heißt, es müssen neue Methoden der Planung und Steuerung von Montagesystemen und Technologielösungen von Elektrofahrzeugen erprobt werden.

Weitere Herausforderungen in aktuellen Pandemiezeiten sind sich schnell ändernde gesetzliche Vorgaben, die zu einem Shutdown der Produktion führen können. Genauso kurzfristig kann sich ein dynamischer Absatzmarkt auf Planung und Steuerung von Montagesystemen auswirken, so dass die Systeme flexibler, wandlungsfähiger und auch resilienter beziehungsweise robuster gegenüber unvorhersehbaren Ereignissen werden müssen.

Freie Verkettung als Lösungsansatz

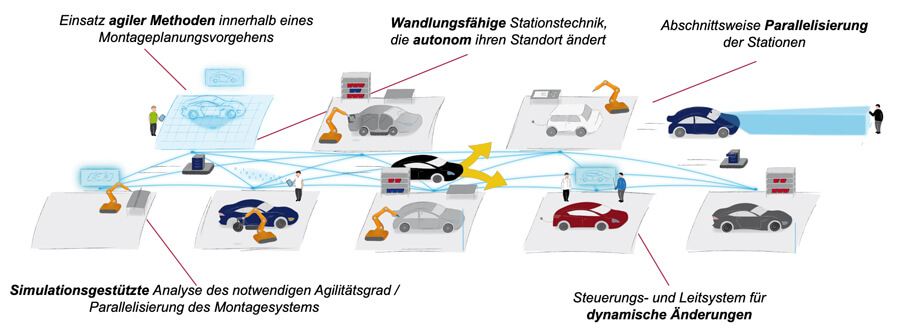

Die Vision der Wissenschaftler*innen im Projekt Aimfree ist es daher, eine agile, frei verkettete Montageumgebung unter Auflösung der etablierten starren Verkettung der Montagestationen zu entwickeln. Auf diese Weise sollen die zeitlichen und finanziellen Aufwände zur Integration von Elektrofahrzeugen und neuen Produkttypen in bestehende Montagelinien minimiert werden. Auch die Neuausrichtung und Skalierung einer Montageumgebung zum Beispiel aufgrund eines veränderten Absatzmarktes soll erleichtert werden.

Lösungsansatz von Aimfree | Quelle: RWTH Aachen

Kernaspekt des Projektes ist die ganzheitliche Betrachtung aller notwendigen Aspekte eines frei verketteten agilen Montagesystems. Dies beinhaltet neben der technischen Ausgestaltung des Systems ebenso die initiale Systemgestaltung sowie die kurzfristige Umplanung und Steuerung während des Betriebs. Konkrete Ergebnisse werden sowohl in realen Montagewerken der Projektpartner aus der Automobilindustrie als auch in Demonstrationsumgebungen validiert. Auf diese Weise wird eine anwendungsnahe Forschung gewährleistet. Die gemeinsame Arbeit von Forschungsinstituten, Systemanbietern und Automobilherstellern im Konsortium stellt die Vereinigung aller notwendigen Kompetenzen und Erfahrungen im Projekt sicher.

In drei Phasen zur Umsetzung

Die Umsetzung des Forschungsvorhabens erfolgt in neun Arbeitspaketen. Diese sind in drei Phasen aufgeteilt: Konzeptionierung, Entwicklung und Implementierung. Den Ausgangspunkt bilden die im ersten Arbeitspaket ermittelten Zielgrößen (z.B. KPIs oder Flexibilitätskennzahlen) und vordefinierte Montagebedingungen (Produkttypen-Mix, Layout, Prozesse, etc.) sowie die im Projekt definierten Anwendungsszenarien. Das gesamte Forschungsvorhaben begleitend wird im zweiten Arbeitspaket eine Methodik entwickelt, um technologische Ergebnisse des Projekts in den laufenden Betrieb einzuplanen.

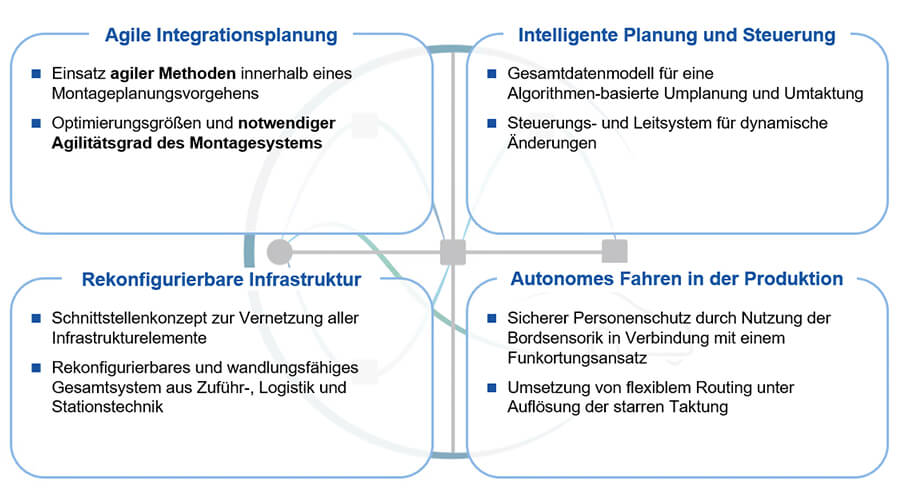

Handlungsfelder des Projektes und Partnerverortung | Quelle: RWTH Aachen

Auf den Ergebnissen des ersten Arbeitspakets aufbauend, werden im dritten Arbeitspaket alle Hard- und Softwareschnittstellen innerhalb einer definierten Automatisierungsarchitektur festgelegt. Im vierten Arbeitspaket wird ein Basis-Modell erstellt, das alle Daten für die Steuerung und eine eventuelle Umplanung während des Montagebetriebs enthält. In der anschließenden Phase der Entwicklung wird im fünften Teil des Projekts ein System aus flexiblen Intralogistik-, Zufuhr- und Stationstechnik-Einheiten mit integrativem Schnittstellenkonzept entworfen sowie im sechsten Arbeitspaket ein Gesamtkonzept zur Automatisierung der Fahrzeuglogistik erarbeitet. Parallel dazu wird im siebten Arbeitspaket eine möglichst durchgängige Software entwickelt, die flexibel ein optimales Montagesystem mit definiertem Produktionsplan erstellt. Das achte Arbeitspaket hat ein dynamisches Leitsystem zur optimalen Steuerung des Hauptmaterialflusses und der Ressourcen zum Ziel. Im finalen neunten Arbeitspaket werden die Ergebnisse validiert und in einer physisch erlebbaren Produktionsumgebung demonstrationstauglich veranschaulicht.

An dem Projekt arbeitet das Werkzeugmaschinenlabor (WZL) der RWTH Aachen als Konsortialführer des Projektes gemeinsam mit dem Fraunhofer Institut für Produktionstechnologie (Fraunhofer IPT) sowie folgenden Industriepartnern: Porsche AG, ipolog GmbH, Siemens AG, Elabo GmbH, BÄR Automation GmbH, Pilz GmbH & Co. KG.

Beitragsbild: Projekt-Kickoff am 12.02.2020 bei Porsche in Zuffenhausen, Stuttgart | Quelle: RWTH Aachen

Mehr Informationen

Förderer/Projektträger

BMWi, DLR-PT

Laufzeit von 1/2020 bis 12/2022

Ansprechpartner

Lehrstuhl für Fertigungsmesstechnik und Qualitätsmanagement

Werkzeugmaschinenlabor WZL der RWTH Aachen

Prof. Robert Schmitt

Institutsleiter

Tel.: +49 241 80 20283

E-Mail: r.schmitt@wzl.rwth-aachen.de

Jonas Rachner

Projektleiter

Tel.: +49 241 80-26950

E-Mail: j.rachner@wzl.rwth-aachen.de