Die Befestigung künstlicher Zähne mittels einer Titanschraube birgt Risiken. Nicht selten halten die Implantate keine zehn Jahre. Das ändern Darmstädter Forschende mithilfe eines neuen Werkstoffs und der dazugehörigen neuartigen Produktionskette.

Juli 2021 – Allein in Deutschland werden pro Jahr rund eine Million Dentalimplantate mit einem Marktvolumen von drei Milliarden Euro eingesetzt. Sie bestehen hauptsächlich aus Titanwerkstoffen. Mit den konventionellen Systemen gehen jedoch bisher ungelöste Probleme wie Knochenrückgang, Implantatbrüche und Schraubenlockerungen einher. „Dadurch kommt es innerhalb der ersten zehn Jahre bei acht Prozent der versorgten Personen zum Implantatverlust“, berichtet Prof. Peter Groche, Leiter des WGP-Instituts für Produktionstechnik und Umformmaschinen (PtU) der TU Darmstadt. „Die Therapie nach dem Verlust und Folgeoperation bedeuten natürlich eine gravierende Beeinträchtigung der Lebensqualität, aber sie belasten auch das Gesundheitssystem.“

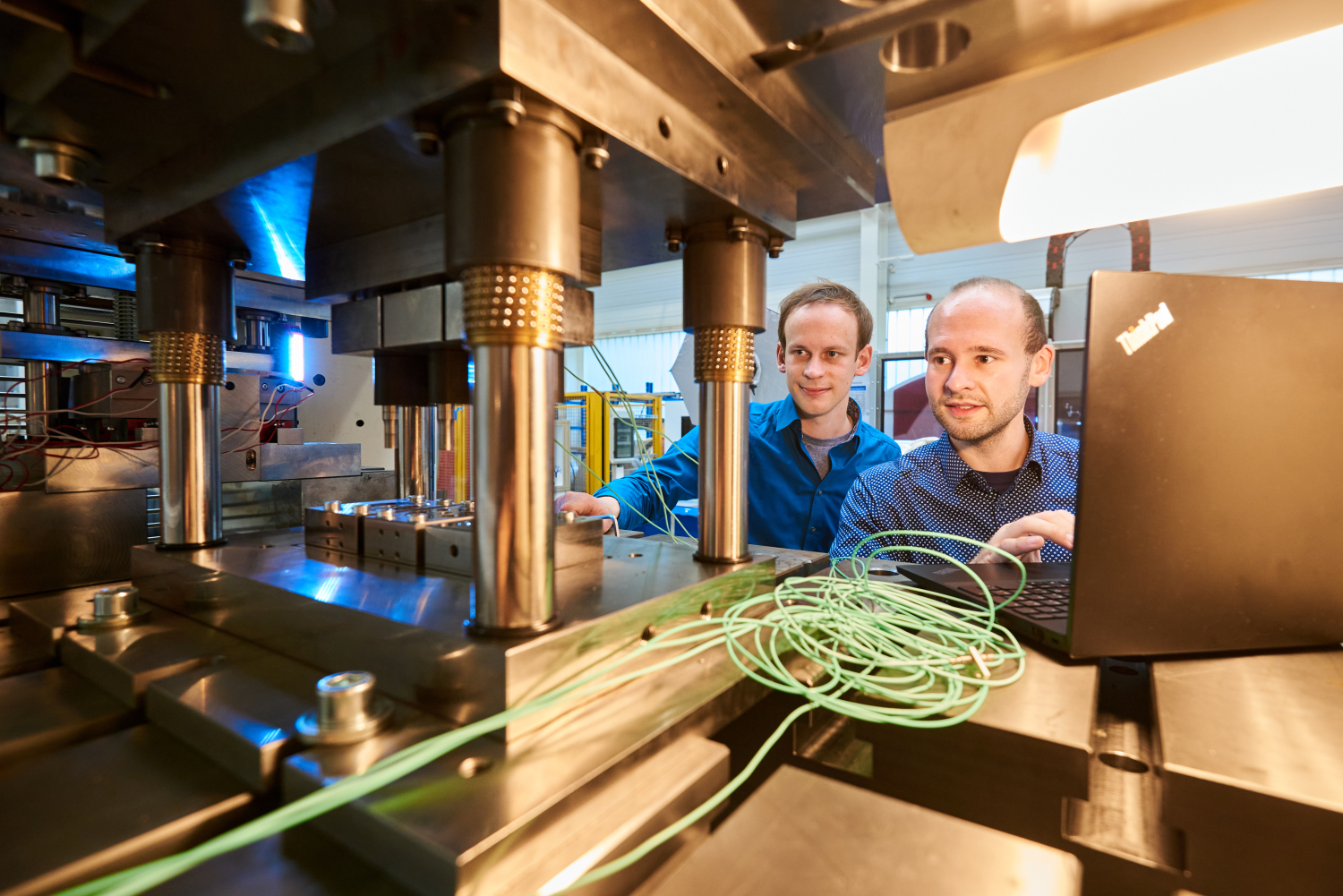

Andreas Wächter und Lukas Kluy an der Schnellläuferpresse, ProWiN Projekt | Quelle: PtU Darmstadt, Stefan Wildhirt / LEA Hessen GmbH

Kritische Werkstoffe bei konventionellen Implantaten

Aus diesem Grund forschen Darmstädter und Darmstädterinnen an neuen Werkstoffen. „Die Systeme müssen nicht nur korrosionsbeständig sein und gut verträglich, sondern auch fest, und sie müssen zyklischen Be- und Entlastungen beim Kauen standhalten. Diesen Ansprüchen genügen Titanwerkstoffe, die eine hohe Festigkeit haben“, so Groche. Die Legierungselemente Aluminium und Vanadium (Ti-6Al-4V) unterstützen die mechanischen Anforderungen, sind jedoch für die Anwendung in der Medizin aufgrund toxischer Unverträglichkeiten kritisch. Insbesondere Aluminium steht aktuell im Verdacht, das Risiko für Alzheimer und Brustkrebs zu erhöhen.

Außerdem ist der Einsatz dieser Legierungen wegen der vergleichsweise hohen Steifigkeit gegenüber dem menschlichen Knochen problematisch. Ist das Implantat wesentlich steifer als der Knochen, wird das umliegende Knochengewebe entlastet. Ohne die benötigten Spannungen baut sich der Knochen ab und die Schraube lockert sich. Besondere Aufmerksamkeit gilt der Implantatoberfläche, die als Bindeglied zwischen menschlichem Knochen und Schraube ein zentrales Mittel zur Prävention von Implantatverlusten ist.

Es geht auch ohne Aluminium

Um diese medizinischen Herausforderungen zu lösen, bedarf es neuer Produktionsverfahren. So zeigen aktuelle Forschungsergebnisse, dass feinkörnige Titanwerkstoffe aus der Legierung Ti-13Nb-13Zr ohne Aluminium auskommen, eine ähnliche Steifigkeit wie Knochen besitzen und zudem eine bioaktivierende Oberfläche ausbilden. Die nanostrukturierten Oberflächen regen Wechselwirkungen zwischen Implantat und körpereigenen Zellen an: Diese haften besser am Titan, sodass das Implantat besser einheilt und damit früher belastbar ist. Die feinkörnigen Oberflächen sind damit die entscheidende Grundlage für eine mittel- und langfristig tragfähige Verankerung und zur Prävention von Entzündungen.

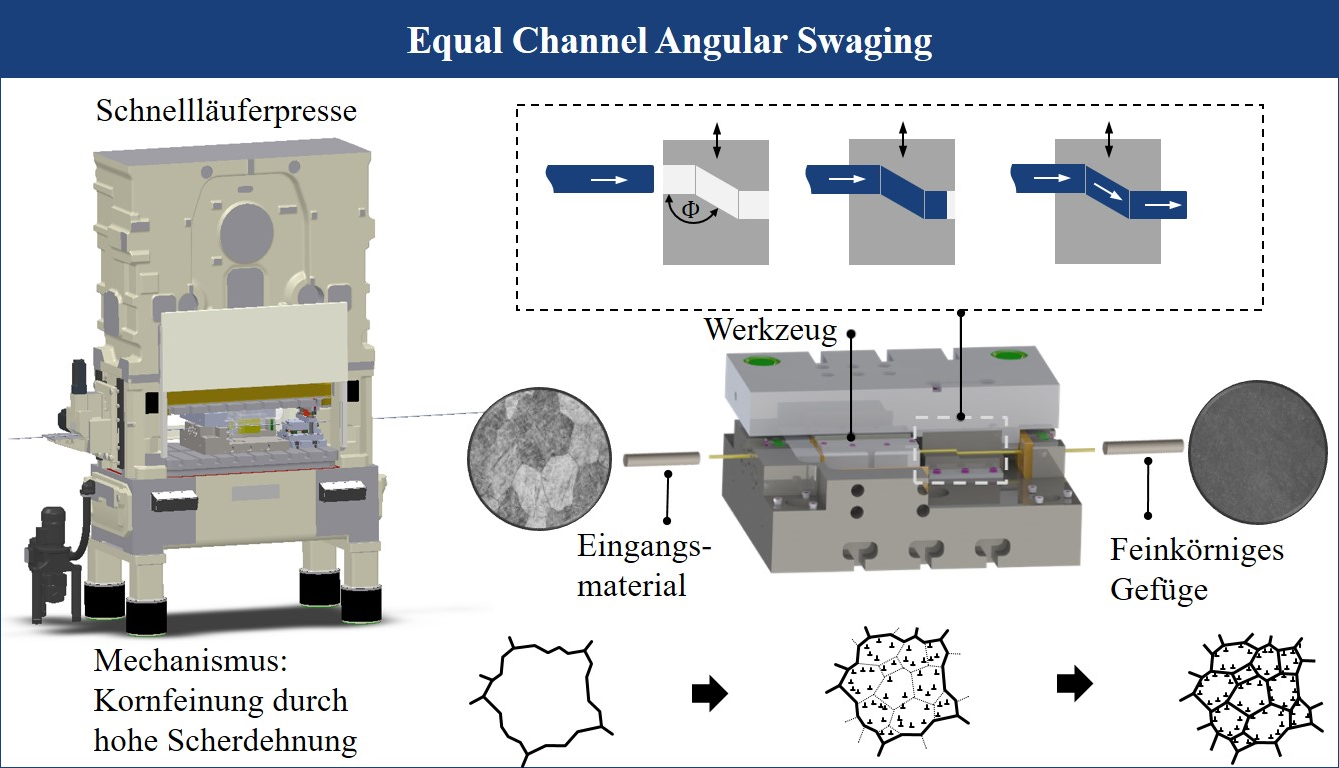

Kontinuierliche Produktion von nanostrukturierten Titanstangen auf einer Schnellläuferpresse mittels Equal-Channel-Angular-Swaging (gleichkanaliges Winkelkneten) zum Einsatz in Dentalimplantaten | Quelle: PtU Darmstadt

Wie die neuartigen Werkstoffe herstellen?

Ein vom PtU in Darmstadt entwickelter Prozess zur Produktion feinkörniger Werkstoffe ist das Equal-Channel-Angular-Swaging (ECAS), auf Deutsch gleichkanaliges Winkelkneten. Dabei wird eine Titanstange zweimal gebogen und damit die innere Form verändert. Die Körner des Materials werden aufgebrochen und das Titan feinkörnig bzw. nanostrukturiert. Das Erstaunliche ist, dass die äußere Form der Stange dabei erhalten bleibt. Diese schrittweise durchgeführte Scherung des Ausgangsmaterials ermöglichen Werkzeuge, die sich oszillierend öffnen und schließen und kontinuierlich vorgeschoben werden. „Die Herausforderung liegt darin, das Material nicht nur an der Oberfläche, sondern im kompletten Querschnitt feinkörnig zu bekommen“, erläutert Lukas Kluy, Wissenschaftlicher Mitarbeiter am PtU.

Nachhaltigkeit von vorneherein mitdenken

Derzeit arbeiten die Forschenden der WGP (Wissenschaftlichen Gesellschaft für Produktionstechnik) daran, die Korrelation von Prozess- und Werkstoffgrößen zu erforschen. Welche Produktionsgeschwindigkeiten gehen mit dem niedrigstmöglichen Energieverbrauch einher? Welches ist die optimale Temperatur für die Umformung des Titan? Welche Auswirkungen hat sie auf die Körnergröße, also das Gefüge? Wie lässt sich über die gesamte Länge der Titanstange eine gleichmäßige nanostrukturierte Körnung erzielen? „Es gibt noch einige Fragen zu beantworten, doch wir gehen davon aus, dass die Implantate in den kommenden Jahren in die Praxis eingeführt werden können. Dafür allerdings wollen wir einen möglichst nachhaltigen Fertigungsprozess entwickeln, damit das Produkt auch zukunftsfähig ist“, konkretisiert Kluy die Motivation der WGP-ler.

Die nachgelagerte Wärmebehandlung, um das Titan an die Steifigkeit des Kieferknochens anzupassen, wird hingegen am Institut für Werkstoffe (IfW) der TU Braunschweig durchgeführt. Dies gewährleistet eine optimale Lastübertragung zwischen Implantat und Knochen, sodass ein Knochenrückgang aufgrund von Unterbelastung des Gewebes verhindert und dem Verlust des Implantats vorgebeugt wird.

Neben dem Material ist das Design und die Fertigbearbeitung für die Lastübertragung von entscheidender Bedeutung. Das junge Medizintechnik-Startup Advantiqx und die Firma Schweizer Feinwerktechnik arbeiten an der Veredelung der nanostrukturierten Materialien zu einem innovativen Dentalimplantat. Bei der Veredelung geht es einerseits medizinisch darum, die optimalen Geometrien für die Kraftübertragung vom Implantat in den Kieferknochen zu fertigen. Andererseits muss bis zum serienreifen Produkt die Qualitätssicherung gewährleistet sein und das Material auf Langdrehautomaten bearbeitbar sein.

Beitragsbild: Andreas Wächter und Lucas Kluy, ProWiN Projekt TH Darmstadt, Schnellläuferpresse | Quelle: PtU Darmstadt, Stefan Wildhirt / LEA Hessen GmbH

Förderer

Das Projekt IdentiTI wird vom Bundesministerium für Bildung und Forschung im Rahmen der KMU-Innovationsoffensive Materialforschung für Gesundheit und Lebensqualität gefördert. Großer Dank gilt den Projektpartnern ADVANTIQX, Institut für Werkstoffe der TU Braunschweig und Schweizer Feinwerktechnik.

Ansprechpartner

Institut für Produktionstechnik und Umformmaschinen (PtU)

Technische Universität Darmstadt

Prof. Peter Groche

Tel.: +49 6151 16-23143

E-Mail: groche@ptu.tu-darmstadt.de

Lukas Kluy

Tel.: +49 6151 16-23357

E-Mail: lukas.kluy@ptu.tu-darmstadt.de

Downloads:

Beitragsbild: Andreas Wächter und Lukas Kluy mit Zahnimplantat, ProWiN Projekt TU Darmstadt| Quelle: PtU Darmstadt

Bild 1: Andreas Wächter und Lukas Kluy an der Schnellläuferpresse | Quelle: PtU Darmstadt, Stefan Wildhirt / LEA Hessen GmbH

Bild 2: Kontinuierliche Produktion von nanostrukturierten Titanstangen auf einer Schnellläuferpresse mittels Equal-Channel-Angular-Swaging (gleichkanaliges Winkelkneten) zum Einsatz in Dentalimplantaten | Quelle: PtU Darmstadt, Stefan Wildhirt / LEA Hessen GmbH

Weiterbildung in Prozess-, Werkzeug- und Maschinenanalyse Mehr Informationen zu Mechanischer Kraftmessung