Wasserstoff für den Antrieb von Brennstoffzellen wird in Druckbehältern sicher transportiert. Diese möglichst leicht bei sehr hoher Stabilität zu produzieren, ist mithilfe von thermoplastischem Faserverbundkunststoff (FVK) möglich. Hierfür eignet sich das automatisierte, laserunterstützte Tapewickelverfahren.

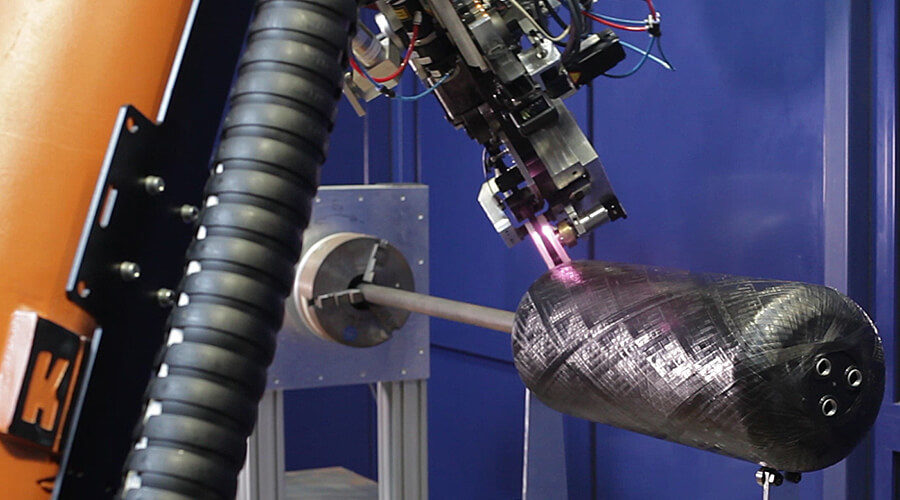

Dezember 2018 – Die automatisierte Herstellung von Druckbehältern aus Faserverbundkunststoff zählt zu den Schlüsseltechnologien für den Brennstoffzellenantrieb von Elektrofahrzeugen. Die besonderen Eigenschaften faserverstärkter Kunststoffe wie hohe spezifische Festigkeit und chemische Widerstandsfähigkeit ermöglichen die sichere Speicherung und den Transport von Wasserstoff in Druckbehältern. Darüber hinaus lassen sich durch den Einsatz dieser Hochleistungsmaterialien ein geringes Behältergewicht und eine hohe Druckstabilität erzielen. Das trägt nicht nur zu einer höheren Reichweite des Fahrzeugs bei, sondern senkt gleichzeitig den Treibstoffverbrauch. Unter umwelttechnischen Gesichtspunkten empfiehlt sich insbesondere die Verwendung von thermoplastischem FVK, da sich dieser Werkstoff im laserunterstützten Tapewickelprozess automatisiert und emissionsfrei verarbeiten lässt. Für die Produktion des Druckbehälters werden Halbzeuge, so genannte Tapes, mit Unterstützung eines Lasers gewickelt, schichtweise abgelegt und gefestigt. Zusätzlich bietet der Werkstoff die Möglichkeit des Recyclings, etwa als kurzfaserverstärkter Kunststoff.

Europäisches Projekt entwickelt Innovationen für Wickelprozess

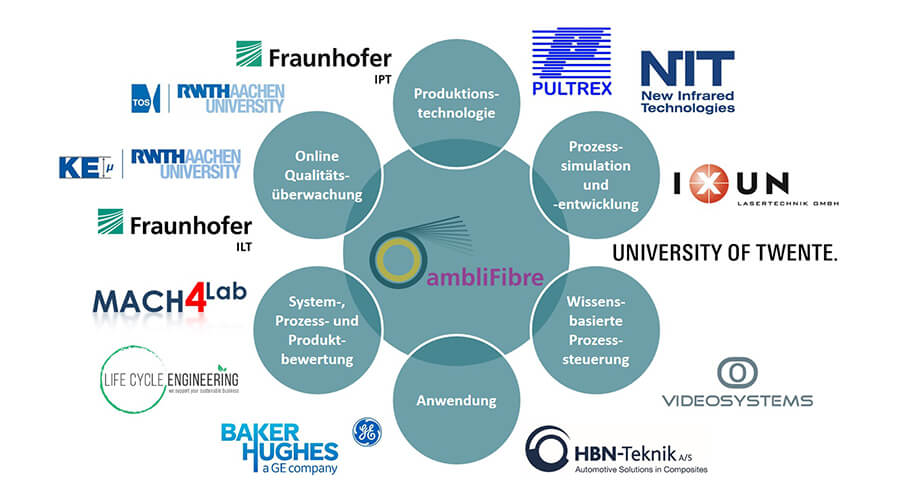

Im europäischen Konsortialprojekt ambliFibre haben 14 Partner aus Industrie und Wissenschaft unter Koordination des Fraunhofer IPT verschiedene neue Komponenten für das laserunterstützte Tapewickeln entwickelt und in einem modularen Anlagenkonzept zusammengeführt.

Das Fraunhofer-Institut für Produktionstechnologie IPT entwickelt seit mehr als 25 Jahren Systeme und Prozesse für die automatisierte Tapeverarbeitung. Durch die flexible Positionierung und Orientierung der im Tape kontinuierlich und unidirektional vorliegenden Verstärkungsfasern aus Glas oder Kohlenstoff lassen sich last- und gewichtsoptimierte Produkte herstellen. Neben den genannten Vorteilen sind zur Beherrschung der Technologie aufgrund einer Vielzahl miteinander interagierender Prozessparameter digitale Werkzeuge für die Prozesssimulation und -regelung sowie Qualitätssicherung notwendig.

Druckbehälter aus thermoplastischem faserverstärktem Kunststoff – Quelle: Fraunhofer IPT

Druckbehälter schneller entwickeln dank Simulation

Mit neuen Softwarebausteinen für das Data Mining und die Prozesssimulation wurde eine zuverlässige Prozesssteuerung entwickelt, die die Produktanlaufzeiten verkürzt. Das Data Mining basiert auf systematisch ermittelten Prozessdaten und verknüpft Parameter wie Laserenergie und Konsolidierungsdruck mit mechanischen Bauteileigenschaften des Endprodukts, in diesem Fall des Druckbehälters. Die selbstlernenden Algorithmen ermöglichen so eine gezielte Wahl von Prozessparametern abhängig von verwendetem Material und Bauteilgeometrie. Das Simulationsmodell gibt zusätzlichen Aufschluss über die idealen Temperaturverhältnisse in der Prozesszone und die damit verbundene Wahl der Lasereinstellungen. Um auf dieser Basis die Intensität der Lasereinstrahlung gezielt steuern zu können, wurde eine adaptive Laseroptik entwickelt. Darüber hinaus garantiert eine neue Infrarot-Wärmebildkamera die Aufnahme der Temperaturverteilung in der Prozesszone in Echtzeit. Alle Prozess- und Simulationsdaten werden dem Bediener der Tapewickelanlage live über eine Mensch-Maschine-Schnittstelle angezeigt. Dies ermöglicht die reproduzierbare Herstellung verschiedener Komponenten, neben Druckbehältern beispielsweise Rohren für die Öl- und Gasförderung.

Ständige Kontrolle der Festigkeit

Eine innerhalb von ambliFibre entwickelte Online-Qualitätskontrolleinheit informiert kontinuierlich über die aktuelle Verbindungsqualität der miteinander verbundenen Schichten und ermöglicht dadurch eine unmittelbare Prozesskorrektur. Dazu wird das Tape in bestimmten Abständen mithilfe von Ultraschall geprägt. Die Prägungen generieren nach der Konsolidierung spezifische Abkühlkurven, welche thermografisch erfasst und in Bezug auf die Konsolidierungsqualität ausgewertet werden.

Konsortium und Kompetenzen des Projekts »ambliFibre« – Quelle: Fraunhofer IPT

Prototyp einer Wickelanlage

Ein Prototyp, der alle neuen Komponenten vereint, wurde unter nahezu realen Produktionsbedingungen getestet und validiert. Das Maschinenkonzept eignet sich nicht nur für die Produktion von kontinuierlich gewickelten Rohren, sondern auch für diskontinuierlich gefertigte Druckbehälter.

Im Projekt wurden zudem Modelle für die Wartung und den Austausch von Systemkomponenten und für die Bestimmung einer Lebenszyklus-Ökobilanz der produzierten Bauteile erarbeitet. Sie helfen dabei, die Anlagen und Prozesse auszulegen. Die modulare Gestaltung der ambliFibre-Systemtechnik ermöglicht hierbei eine kunden- und anwendungsspezifisch angepasste Systemauslegung und Prozessgestaltung für eine effiziente und qualitätsgesicherte Herstellung von FVK-Rohren und -Druckbehältern.

Beitragsbild: Herstellung eines FVK-Druckbehälters im laserunterstützten Tapewickelprozess – Quelle: Fraunhofer IPT

Mehr Informationen

Förderer

Dieses Projekt wurde durch das Forschungs- und Innovationsprogramm Horizon 2020 der Europäischen Union im Rahmen der Finanzhilfevereinbarung Nr. 678875 gefördert. Die Verbreitung des Projekts spiegelt nur die Meinung der Autoren wieder und die Kommission ist nicht verantwortlich für die Verwendung der darin enthaltenen Informationen.

Ansprechpartner

Fraunhofer-Institut für Produktionstechnologie IPT

Prof. Christian Brecher

Leiter des IPT

Tel.: +49 241 8904 102

E-Mail: c.brecher@wzl.rwth-aachen.de

Martin Schäkel

Wissenschaftlicher Mitarbeiter Faserverbund- und Lasersystemtechnik

Tel.: +49 241 8904 147

E-Mail: martin.schaekel@ipt.fraunhofer.de