Die Produktion wird nachhaltiger. So machen Forscher zum Beispiel Titanspäne recycelfähig und stellen neuwertige Werkzeuge aus Schrott her.

Dezember 2019 – In Anbetracht des Klimawandels muss nachhaltige Produktion serientauglich werden, denn die Industrie ist für den Großteil des Energie- und Ressourcenverbrauchs Deutschlands verantwortlich. Dies gilt auch für die zerspanende Fertigung, in der durch die Wiederwendung und Wiederverwertung von Rohstoffen und die Entwicklung energie- und ressourceneffizienter Prozessketten deutliche Energie- und Ressourceneinsparungen möglich sind. Das zeigen beispielhaft die Wiederverwendung von Werkzeugen (Projekt ReTool2) und die Weiterverwendung von Titanspänen aus der Luftfahrtindustrie (Projekt Return). Beide Projekte leisten einen großen Beitrag zur Ressourceneffizienz.

Titanspäne werden recycelfähig

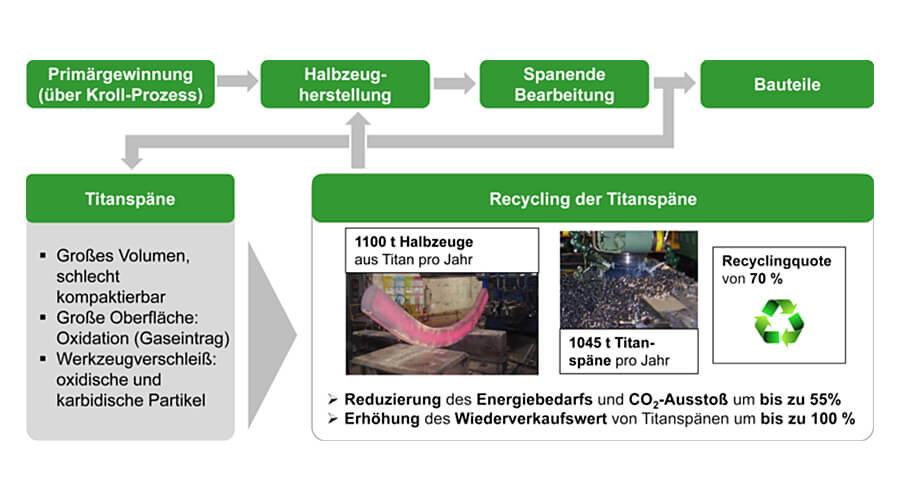

Bei der Fertigung von großen Bauteilen für die Flugzeugstruktur fallen bei der Titanzerspanung große Mengen Späne an (bis zu 95% des Ausgangsmaterials). Für die Fertigung dieser Bauteile wird auf Primärrohstoffe zurückgegriffen, da Titanspäne üblicherweise nicht hochwertig recycelt werden können.

Ziel des im Sommer 2017 auslaufenden Projekts Return war die Schaffung geschlossener Werkstoffkreisläufe für Titanlegierungen, um das Recycling von mindestens 70% der bisher nur schwer oder gar nicht wiederverwertbaren Titanspäne zu ermöglichen. Problematisch ist für das Recycling von Titanspänen vor allem das Auftreten von Materialverunreinigungen durch die Zerspanung. Die Werkstoffeigenschaften der Späne werden aufgrund von Oxidation und Kontamination mit Kohlenstoff negativ beeinflusst. Aus diesem Grund sollte im Projekt insbesondere die Qualität der Titanspäne erhöht werden, um aus diesen wieder Titanlegierungen in hoher Qualität herstellen zu können. Im Rahmen des Projekts wurden in Zusammenarbeit mit namhaften Industriepartnern Strategien und Lösungen entwickelt, die eine Bereitstellung von sortenreinen Titanspänen möglichst ohne Verunreinigungen gewährleisten. Hierdurch wird eine Wiederverwertung der Späne für neue hochleistungsfähige Titanbauteile ermöglicht.

Bis 56 Prozent geringerer CO2-Ausstoß

Aufbauend auf diesen Ergebnissen soll im Rahmen des dreijährigen Folgeprojekts Return II, das im Februar 2020 startet, die Energieeffizienz der Wiederverwertung von Titanspänen verbessert werden, indem die Späne in Titanpulver umgewandelt werden. Dies hat einen maßgeblichen Einfluss auf die Materialausnutzung und ermöglicht Energieeinsparungen sowie eine Reduktion des CO2-Ausstoßes um voraussichtlich bis zu 56 Prozent.

Bild 1: Return – Recycling von Titanspänen zur Wiederverwertung für neue hochleistungsfähige Titanbauteile | Quelle: IFW Hannover

ReTool2 – Neuwertige Zerspanwerkzeuge aus Schrott

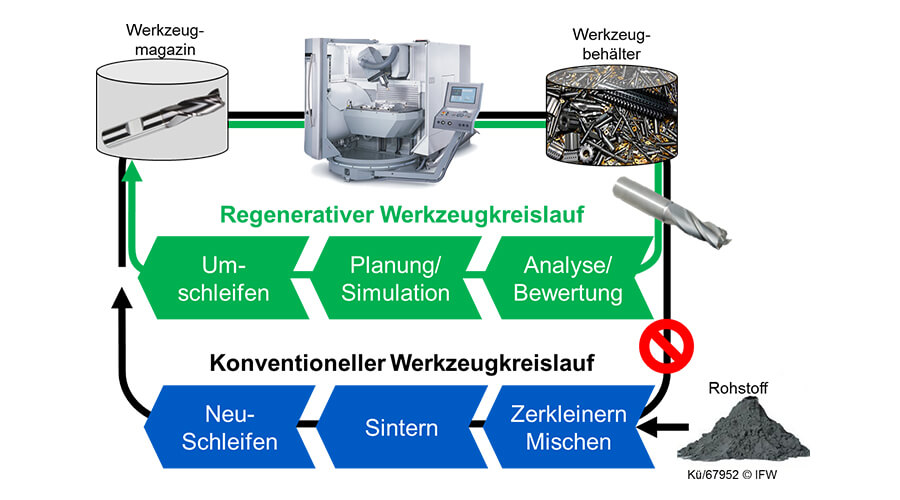

Ziel des Forschungsprojekts ist es, die Werkzeugkosten in der spanenden Fertigung zu verringern und den Rohstoffbedarf für die Herstellung von Hartmetallwerkzeugen durch eine innovative Regenerationstechnologie deutlich zu senken. Dies soll durch den Einsatz von Schrottwerkzeugen als Rohlinge in einem regenerativen Werkzeugschleifprozess erreicht werden. Durch die Schaffung eines verkürzten Werkzeugkreislaufes wird eine signifikante Einsparung von Energie möglich, deren Einsatz bei herkömmlichen Hartmetall-Recyclingprozessen durch das Zerkleinern, Neusintern, Schmelzen und Schleifen des Hartmetalls unvermeidbar ist.

Bild 2: Regenerativer und konventioneller Werkzeugkreislauf im Vergleich | Quelle: IFW Hannover

Der dazu im Projekt angestrebte regenerative Werkzeugkreislauf ist in Bild 2 als innerer Kreislauf dargestellt. Hier ist eine Rücklieferung der verschlissenen Werkzeuge zum Werkzeughersteller vorgesehen, der dann im ersten Schritt durch ein geeignetes Analyse- und Bewertungsverfahren entscheiden kann, für welche Neuwerkzeuge die vorhandenen Schrottwerkzeuge als Rohlinge verwendet werden können. Darauf aufbauend erfolgt dann im zweiten Schritt eine simulationsbasierte Planung des benötigten Umschleifprozesses. Im dritten Schritt wird an einer Maschine des Werkzeugherstellers das Werkzeug geschliffen. Es entsteht ein neuwertiges Werkzeug, ohne dass dafür ein neuer Vollhartmetall (VHM)-Rohling benötigt wird. Rohstoffe zur Herstellung dieser Rohlinge sowie Energieaufwände und Emissionen beim chemischen Recycling des verschlissenen Hartmetalls werden durch den regenerativen Werkzeugkreislauf eingespart.

Quelle Beitragsbild: IFW Hannover

Mehr Informationen

Return

www.tinyurl.com/ty7pbzr

ReTool

www.retool.ifw.uni-hannover.de/

Förderer

Bundesministerium für Wirtschaft und Energie

Return

Projektträger Jülich

Forschungszentrum Jülich GmbH

Wilhelm-Johnen-Straße

52425 Jülich

Projektnummer Return: 03ET1174A

ReTool2

Investitions- und Förderbank Niedersachsen

n-Bank Hannover

Günther-Wagner-Allee 12-16

30177 Hannover

Ansprechpartner

IFW Institut für Fertigungstechnik und Werkzeugmaschinen

Leibniz-Universität Hannover

Prof. Berend Denkena

Tel.: +49 511 7622553

E-Mail: denkena@ifw.uni-hannover.de

Sven Friebe (ReTool2)

Tel.: +49 511 76218074

E-Mail: friebe@ifw.uni-hannover.de

Simon Kettelmann (Return)

Tel.: +49 511 7622553

E-Mail: kettelmann@ifw.uni-hannover.de