Ein Karlsruher Forschungsprojekt ermöglicht einen zügigen Einstieg in die Produktion elektrischer Traktionsmotoren und stärkt damit die Zukunftsfähigkeit mittelständischer Unternehmen in Baden-Württemberg.

Dezember 2018 – In Karlsruhe werden im Projekt AnStaHa – Anlagenentwicklung für Fertigung von Statoren mit Hairpintechnologie seit September 2017 gemeinschaftlich Anlagen zur serien- und typenflexiblen Fertigung von Traktionsmotoren erforscht und entwickelt. Durch eine Förderung von rund 1,2 Millionen Euro ermöglicht das Ministerium für Wirtschaft, Arbeit und Wohnungsbau des Landes Baden-Württemberg mittelständischen Unternehmen einen zügigen Einstieg in neue, innovative Technologiefelder und somit im Umfeld des Wandels zukunftsfähig zu bleiben.

Traktionsmotoren essentieller Bestandteil elektrischer Fahrzeuge

Der Traktionsmotor nimmt im elektrifizierten Antriebsstrang von Hybrid-, Brennstoffzellen- und Elektrofahrzeugen sowohl in der Produktion als auch im späteren Fahrzeugbetrieb eine zentrale Bedeutung ein. Insbesondere die Herstellung des Stators als feststehender Teil des Traktionsmotors erfordert einen großen Produktionsaufwand, um die hohen Anforderungen der Automobilindustrie an Qualität, Kosten und Taktzeit zu erfüllen.

Die leistungsbestimmenden Kernkomponenten des Stators stellen Spulen aus elektrischen Leitern dar, welche zumeist aus lackisolierten Kupferdrähten bestehen und in Nuten paketierter Elektrobleche gefügt sind. Für die Fertigung der Wicklung haben sich seit der Erfindung des Elektromotors im 19. Jahrhundert verschiedene Verfahren etabliert. Jedoch sind alle diese Verfahren zur Fertigung von verteilten Wicklungen für Traktionsmotoren noch nicht soweit ausgereift, dass sie für die Produktion höherer Stückzahlen geeignet sind.

Hairpintechnologie bietet großes Zukunftspotential

Dem aktuellen Stand der Forschung zufolge besitzt die Hairpintechnologie das größte Potential, um den Großserienanforderungen der Automobilindustrie gerecht zu werden und damit in den kommenden Jahren die serien- und typenflexible Fertigung von Traktionsmotoren für Elektrofahrzeuge zu ermöglichen. Durch den Einsatz vorgeformter, offener Spulensegmente aus Leitern mit rechteckigem Querschnitt (sogenannte Hairpins) und einen hohen Grad an Automatisierung, gestattet diese Technologie hochwertige Statoren für Traktionsantriebe mit höchsten Füllgraden zu fertigen. Die darstellbaren Prozesszeiten sind dadurch mit denen konventioneller Verbrennungsmotoren vergleichbar.

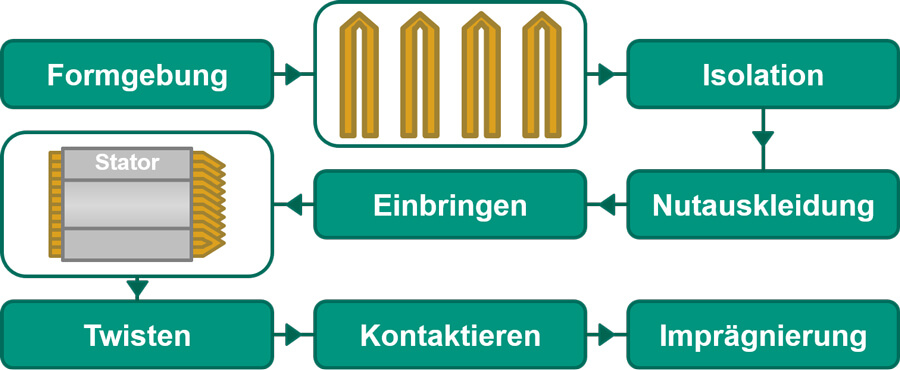

Prozesskette zur Fertigung von Statoren mit Hairpintechnologie – Quelle: wbk Institut für Produktionstechnik

Prozesskette zur Fertigung von Statoren mit Hairpintechnologie

Zur effizienten Fertigung qualitativ hochwertiger Statoren mittels Hairpintechnologie müssen zunächst Isolationspapiere und einseitig offene Formspulen mit hoher Präzision und Wiederholbarkeit geformt und in das Statorblechpaket eingebracht werden. Nachfolgend ist das sogenannte Twisten der offenen Spulenenden erforderlich, um diese – beispielsweise mittels Laserschweißen – in einem vorgegebenen Schema kontaktieren zu können. Daran anschließend wird der Stator in nachgelagerten Prozessen mit Isolationsharz imprägniert und für die Verschaltung der Phasenableiter mit der Leistungselektronik vorbereitet.

Systematische Generierung von grundlegendem Prozesswissen

Innerhalb der Prozesskette weisen insbesondere die variantenflexible und gleichzeitig schonende Formgebung haarnadelförmiger Spulensegmente aus Flachleitern und Isolationspapiere sowie das Einbringen und Twisten ein hohes Forschungs- und Automatisierungspotential auf.

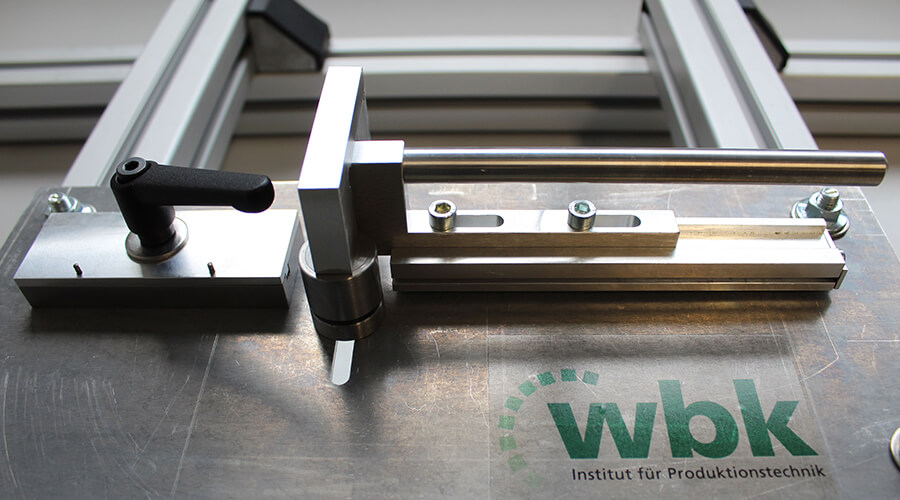

Im Rahmen der ersten Projektphase wurden daher manuelle Vorrichtungen für das Formen von Isolationspapier, die dreidimensionale Formgebung von Hairpins sowie das Einführen dieser in Statorblechpakete systematisch entwickelt, um mittels experimenteller Versuche ein grundlegendes Prozessverständnis zu generieren. Darüber hinaus wurde ein Simulationsmodell implementiert, welches eine optimierte Gestaltung von Biegewerkzeugen im Kontext der Anlagenkonzeption ermöglicht.

Manuelle Biegevorrichtung für die Fertigung von Hairpins – Quelle: wbk Institut für Produktionstechnik

Entwicklung flexibler Fertigungsanlagen

Derzeit werden im Projekt AnStaHa auf Basis des generierten Prozessverständnisses Anlagenmodule für das Formen von Isolationspapier sowie die Formgebung und das Einbringen von Hairpins entwickelt. Bis zum Projektende im Jahr 2020 sollen darauf aufbauend automatisierte Anlagenmodule entstehen, deren Wirkprinzipien eine variantenflexible und modulare Fertigung von Statoren ermöglichen. Die innovativen Lösungen orientieren sich dabei insbesondere an den Bedürfnissen mittelständischer Zulieferer und aktuellen Anforderungen der Automobilbranche.

Beitragsbild: Statormodell mit eingebrachten Hairpins – Quelle: wbk Institut für Produktionstechnik

Mehr Informationen

https://www.kit.edu/kit/pi_2017_126_flexible-fertigung-von-elektromotoren-fur-fahrzeuge.php

Förderer

Das Projekt wird durch das Ministerium für Wirtschaft, Arbeit und Wohnungsbau des Landes Baden-Württemberg seit 09/2017 über drei Jahre hinweg mit 1,2 Mio. Euro gefördert.

Ansprechpartner

wbk Institut für Produktionstechnik

Karlsruher Institut für Technologie (KIT)

Prof. Jürgen Fleischer

Institutsleiter Maschinen, Anlagen und Prozessautomatisierung

Tel.: +49 721 608 – 44011

E-Mail: Juergen.Fleischer@kit.edu

M.Sc. Felix Wirth

Akademischer Mitarbeiter

Tel.: +49 721 608 – 23234

E-Mail: Felix.Wirth@kit.edu

M.Sc. Janna Hofmann

Gruppenleiterin Elektromobilität

Tel.: +49 721 608 – 28285

E-Mail: Janna.Hofmann@kit.edu