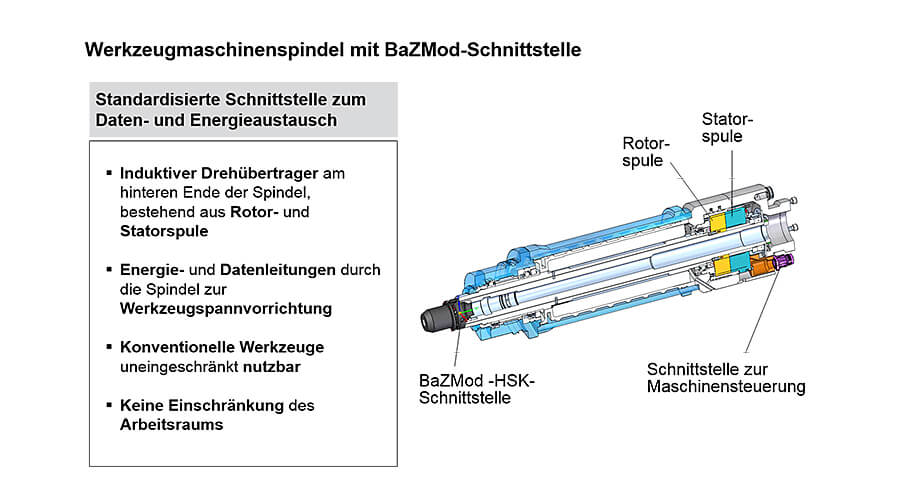

Industrie 4.0 steht für eine starke Vernetzung von Maschinen und intelligenten Systemen. Im Bereich von spanenden Werkzeugmaschinen eröffnen intelligente Werkzeuge neue Potentiale für eine flexible und kostengünstige Fertigung. Bisher wird die Schnittstelle zwischen dem intelligenten Werkzeug und der Maschinensteuerung herstellerindividuell ausgeführt. Das Forschungsprojekt BaZMod hat deshalb Lösungen erforscht, die einen standardisierten Daten- und Energieaustausch zwischen dem intelligenten Werkzeug und der Produktionsumgebung ermöglichen.

Intelligente Werkzeuge eröffnen neue Potentiale in der spanenden Fertigung

August 2017 – Auf modernen Werkzeugmaschinen wird eine steigende Zahl von intelligenten Werkzeugen zur Verbesserung der Qualität und zur Erweiterung der Bearbeitungsmöglichkeiten eingesetzt. Dazu gehören Messmittel, mit Aktoren ausgestattete Werkzeuge, Beschriftungsapparate und Werkzeuge, die mit Sensoren zur Prozessüberwachung und -optimierung ausgerüstet sind. Alle intelligenten Werkzeuge benötigen Energie- und Kommunikationsschnittstellen zur Werkzeugmaschinensteuerung. Diese sind heute herstellerspezifisch und müssen jeweils individuell installiert und in die Maschinen-Software eingebunden werden. Die Integration von intelligenten Werkzeugen wird dadurch eingeschränkt und der Kostenaufwand steigt erheblich. Um die Innovationspotentiale zu heben, sind standardisierte Schnittstellen und sich automatisch konfigurierende Systeme (CPS) erforderlich.

Ziel ist eine herstellerübergreifende Schnittstelle

Ziel des Forschungsprojekts BaZMod ist es, eine herstellerübergreifende Schnittstelle zwischen der rotierenden Spindel mit dem Werkzeug und der Steuerung eines Bearbeitungszentrums aufzubauen. Diese standardisierte Schnittstelle ermöglicht dabei die mechanische und die elektrische Ankopplung des Werkzeugs an die Maschine und stellt die Basis für den bidirektionalen Datenaustausch sowie die Energieübertragung dar. Eine Spindel mit integrierter Schnittstelle lässt sich einfach in die Werkzeugmaschine einsetzen. Doch auch herkömmliche Spindeln können mit einem Nachrüstadapter ausgestattet werden. Forscher des WGP-Instituts für Werkzeugmaschinen (IfW) der Universität Stuttgart arbeiten derzeit an einem DIN-Normungsantrag, der die Schnittstelle zwischen Maschine und Werkzeug standardisieren soll.

Erste Spindeln in der Anwendung

Das Forschungsprojekt BaZMod gliedert sich in fünf Arbeitspakete. Zunächst wurden die Anforderungen an die Schnittstelle erfasst. Hierfür wurden diverse Einsatzfälle ermittelt, in welchen ein intelligentes Werkzeug oder ein Messmittel praktische Vorteile bieten. Dies beinhaltet neben der automatischen Optimierung veränderlicher Maschinenparameter auch die Umsetzung weiterer Zusatzfunktionen. Beispiele hierfür sind unter anderem das Überwachen von Brüchen, die Maximierung des Werkzeug-Vorschubs gemäß der jeweiligen Belastung, das Erkennen von Schwingungen und die Kompensation von Verformungen. Anschließend wurden die physische Schnittstelle zur Energie- und Datenübertragung sowie die Software-Architektur erstellt und in Betrieb genommen. Hierdurch können die Daten und Messwerte des Werkzeugs nahtlos in der Maschinensteuerung genutzt werden.

Aufbauend auf diesen Untersuchungen wurden Prototypen entwickelt. Die am Projekt beteiligten Unternehmen passen derzeit ihre Werkzeuge an diese Schnittstellen an. Die neuen BaZMod-Spindeln sowie die angepassten Werkzeuge werden die Forscher auf der EMO Hannover, 18. – 23. September 2017 präsentieren.

Beitragsbild: iwb München

Mehr Informationen

Förderer

Dieses Verbundprojekt wird mit Mitteln des Bundesministeriums für Bildung und Forschung (BMBF) im Rahmenkonzept „Produktion von morgen“ gefördert (Fördernummer: 02PJ2638). Betreuung: Projektträger Karlsruhe (PTKA).

Ansprechpartner

Institut für Werkzeugmaschinen und Betriebswissenschaften (iwb)

Technische Universität München

Prof. Michael Zäh

Tel. +49 89 289 15502

Mail: michael.zaeh@iwb.mw.tum.de

Philipp Rinck

Tel. +49 89 289 15521

Mail: Philipp.Rinck@iwb.mw.tum.de