Im Alltag ist es mittlerweile eine Binsenweisheit: Einen defekten Fön etwa zu reparieren statt zu ersetzen, spart Material und Energie – sowohl die direkte Energie für die Herstellung neuer Produkte als auch die indirekte für Transporte und Materialbereitstellung. Diese grundlegende Art der Energieeffizienz gilt umso mehr für teure, komplexe Investitionsgüter wie Turbinen, Windräder oder Transformatoren.

Quelle: SFB 871, Hannover

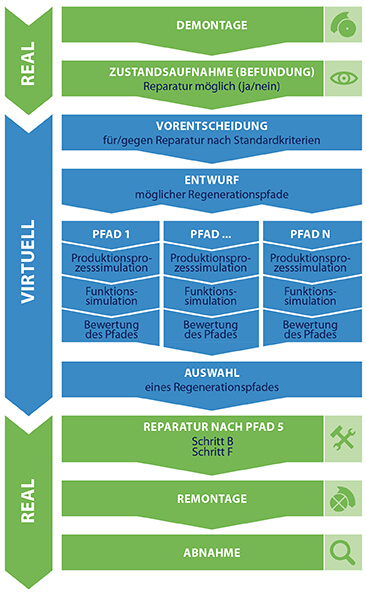

Dezember 2017 – Die Werte, die sich über die Reparatur teurer Güter einsparen lassen, sind enorm. Allerdings gilt das auch für die Herausforderungen einer solchen sogenannten Regeneration. Der Sonderforschungsbereich (SFB) „Regeneration komplexer Investitionsgüter“, der an der Leibniz Universität Hannover angesiedelt ist, arbeitet seit fast acht Jahren daran, insbesondere Turbinenschaufeln aus Flugzeugen vor dem frühen Ausmustern zu bewahren und Wege zu erforschen, Reparaturen transparent, planbar und wirtschaftlich zu gestalten. Das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) übernimmt dabei unter anderem die Aufgabe, beschädigte Kanten von Turbinenlaufschaufeln – die rotierenden Laufschaufeln erreichen beim Start Geschwindigkeiten von bis zu 2.000 Kilometern pro Stunde – so zu rekonturieren, dass sie die extrem strengen Sicherheitsvorgaben im Luftverkehr erfüllen. Das Institut für Fabrikanlagen und Logistik (IFA) steuert den Blick auf die übergeordnete Lieferkette bei. Den IFA-Wissenschaftlern ist das Produkt im Prinzip egal. Für sie sind Antworten auf die Fragen „Wie sind die Durchlaufzeiten?“, „Wie hoch ist die Qualitätsrate bei welchen Produktklassen?“, „Welche Kapazitäten sind für Nacharbeiten einzuplanen?“ entscheidend, um eine termingerechte Instandhaltung zu realisieren. Diese Antworten bekommen sie von den Kollegen aus dem IFW. Input wie etwa Kennzahlen zur Demontage liefern weitere Institute.

IFW: Die Kontur muss stimmen

Die Größenordnungen: Ein Flugtriebwerk kostet laut Liste rund 10 Millionen Dollar und besteht aus etwa 30.000 Einzelteilen, die regelmäßig und unter hohen Sicherheitsbedingungen auseinandergebaut, instandgesetzt und wieder zusammengebaut werden. Um eine möglichst praxisrelevante Grundlagenforschung zu betreiben, hat der SFB von Anfang an einen engen Austausch mit der MTU Maintenance Hannover GmbH gepflegt. Das Unternehmen in Langenhagen zeichnet verantwortlich für die Instandhaltung mittlerer und großer ziviler Triebwerke.

Projektbereiche Übersicht | Quelle: SFB 871, Hannover

Für Felix Rust, Ingenieurwissenschaftler vom IFW, beginnt die Arbeit, nachdem seine Forscherkollegen neues Material auf die beschädigten Kanten der Laufschaufeln aufgeschweißt haben. In der Regel ist das Titan. Für die erforderliche Rekonturierung dieses neuen aufgeschweißten Materials legt er den Prozess aus, individuell für jede Schaufel, denn das Material ist spezifisch verformt. Simulationsbasiert wird der Reparaturverlauf berechnet, es soll nur dort bearbeitet werden, wo neues Material aufgetragen wurde. Auch die erforderliche, sehr hohe Oberflächenqualität wird bereits über die Simulation mit untersucht. Der errechnete Werkzeugweg geht an die „Geschickte Reparaturzelle“, eine Werkzeugmaschine, die im Rahmen des SFB ebenfalls im IFW entwickelt wurde, und die unter anderem den Prozess automatisch an die unterschiedlichen Materialeigenschaften im Bereich der Schaufelkanten anpassen kann. Neben dem technologischen Know-how fallen hier auch Daten an, die Rusts Kollege Thorben Kuprat vom IFA benötigt: Prozesszeiten, Bandbreiten.

IFA: Die Bestände müssen stimmen

Bei der Lieferkettengestaltung ist es dann fast egal, ob es um Triebwerke oder Windkraftanlagen geht. Hier zählen die logistischen Wirkzusammenhänge zwischen Demontage, Reparatur und Montage. Kuprat formuliert die Fragen, die zum Ziel führen, so: „Wenn ich 10.000 Teile auseinanderbaue und 100 davon zeitkritisch für die Einhaltung der Liefertermine sind: Wie wirkt sich dann ein gewisser Lagerbestand auf die Einhaltung der Liefertermintreue aus? Welche Kosten entstehen? Und welche Kapazitäten sind notwendig, wenn ein Bestand an kaputten Teilen bereitsteht, die auftragsanonym bearbeitet werden könnten?“ Im Flugbetrieb ist Auftragsanonymität aus Sicherheitsgründen häufig keine Option, ergänzt er, aber für andere Investitionsgüter, etwa im Schienenverkehr, sei sie durchaus bedenkenswert.

Spanende Rekonturierung von Nickelbasis Legierungen | Quelle: SFB 871, Hannover

Wenn bei der Planung solcher Regenerationsvorhaben ein Blick auf die Wirkbeziehungen zwischen allen betroffenen Bereichen der Wertschöpfung geworfen wird, so das Fazit der Wissenschaftler, lassen sich die Zeiten und Kosten reduzieren, Bestände klein halten und Regenerationsprozesse effizient gestalten. Man spart in Summe Ressourcen für die Produktion neuer Laufschaufeln und Turbinen – und damit natürlich Energie.

Beitragsbild: Aushärtung von Faserverbundwerkstoffen am Autoklav mit Prof. Rolf Steinhilper und Prof. Frank Döpper – einer der vielfältigen Demonstratoren der Green Factory Bayreuth | Quelle: Fraunhofer Projektgruppe Regenerative Produktion

Mehr Informationen

Förderer

Deutsche Forschungsgemeinschaft DFG

Ansprechpartner

Institut für Fertigungstechnik und Werkzeugmaschinen

Prof. Berend Denkena

Institutsleiter

Tel.: +49 0511 762 2553

E-Mail: denkena@ifw.uni-hannover.de

Felix Rust

Tel.: +49 0511 762 18069

E-Mail: rust@ifw.uni-hannover.de

Institut für Fabrikanlagen und Logistik

Prof. Peter Nyhuis

Institutsleiter

Tel.: +49 511 762 3390

E-Mail: nyhuis@ifa.uni-hannover.de

Thorben Kuprat

Tel.: +49 511 762 18183

E-Mail: kuprat@ifa.uni-hannover.de