Derzeit findet in der Produktion ein Umdenken statt – weg von effizienten, hochspezialisierten Einzellösungen hin zu ganzheitlich nachhaltigen Fabriken. Ultrakurze Prozessketten sind dabei ein Aspekt, der mehr Effizienz in der Produktion schaffen soll. In ersten Modellen konnten knapp 60 Prozent der Ressourcen eingespart werden.

Dezember 2017 – Mit Blick auf die Wettbewerbsfähigkeit europäischer Unternehmen gewinnt die Energie- und Ressourceneffizienz in der Produktionstechnik stetig an Bedeutung. Die Einsparung von Energie und anderen Ressourcen in der Produktion steht deshalb im Fokus des Leitprojekts „E3‑Produktion“ der Fraunhofer‑Gesellschaft. Gesucht werden neue Methoden, Technologien und Prozesse, die helfen, diese Ziele zu erreichen. Hierzu wurden unter anderem an vier Fraunhofer-Standorten Demonstratoren aufgebaut, in denen die entwickelten Methoden und Technologien erprobt und präsentiert werden.

Die WGP-Institute Fraunhofer Institut für Produktionstechnologie IPT aus Aachen und Fraunhofer Institut IPA aus Stuttgart befassten sich mit dem E3-Teilaspekt „Effiziente Prozesse und Produkte“. Schwerpunkt ist dabei die Erforschung „ultrakurzer Prozessketten“ zur Steigerung der Wertschöpfung bei minimalem Ressourceneinsatz. Eingebunden sind zudem IuK-Technologen, um nicht nur einzelne Maschinen, sondern die gesamte Fertigung energiesensitiver gestaltet zu können. Produktdesigner und Konstrukteure stellen sicher, dass das Thema Nachhaltigkeit entlang des kompletten Produktlebenszyklus Beachtung findet.

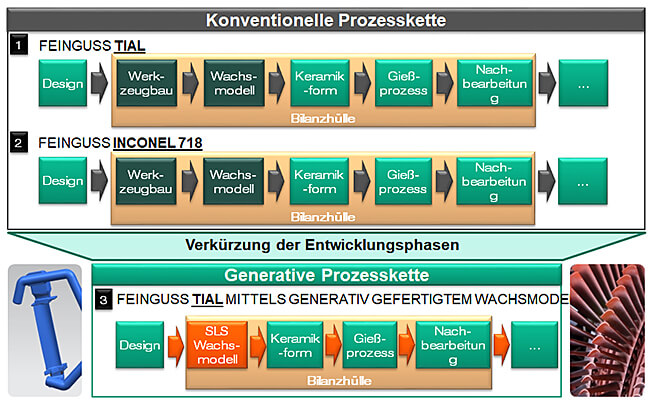

Energieoptimierte Prozessketten am Beispiel der Herstellung einer Niederdruckturbinenschaufeln | Quelle: Fraunhofer IPT

Ein Beispiel, das sich übertragen lässt

Als Beispiel einer ultrakurzen Prozesskette wurde unter anderem für die „Prozesskette vom Gießen zum Fertigteil“ am Fraunhofer IPT eine softwarebasierte Bewertungsmethode entwickelt, mit der sich der Status quo und Optimierungspotentiale im Produktionsprozess bestimmen lassen. Es können somit konkrete Verbesserungsmaßnahmen bezüglich Ressourcen- und Energieeffizienz abgeleitet werden. Validiert wurde die Bewertungsmethode am Beispiel der Herstellung von Niederdruckturbinenschaufeln aus Titanaluminid. Das ganzheitliche, modellbasierte Analysewerkzeug lässt sich aber auch auf andere Prozessketten übertragen und unterstützt bei der Auswahl der effizientesten Prozessketten.

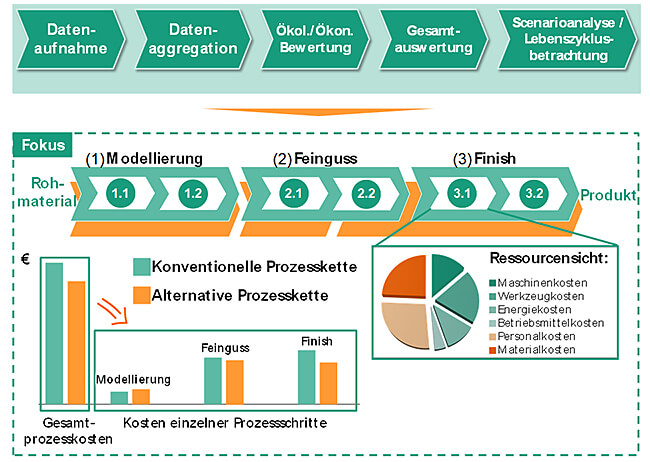

Das Vorgehen im Gesamtprojekt E3 | Quelle: Fraunhofer IPT

Die Kosten im Blick

Das Tool des IPT besteht aus drei Modulen: In der Kosten- und Zeitallokation werden die zur Verfügung stehenden Daten zu Gesamtfertigungskosten, reiner Bearbeitungszeit und Durchlaufzeit pro Stück zusammengefügt. Die Gesamtfertigungskosten werden dabei auf die verursachenden Ressourcen aufgeschlüsselt, wobei die gesamte Prozesskette in die Betrachtung einbezogen wird.

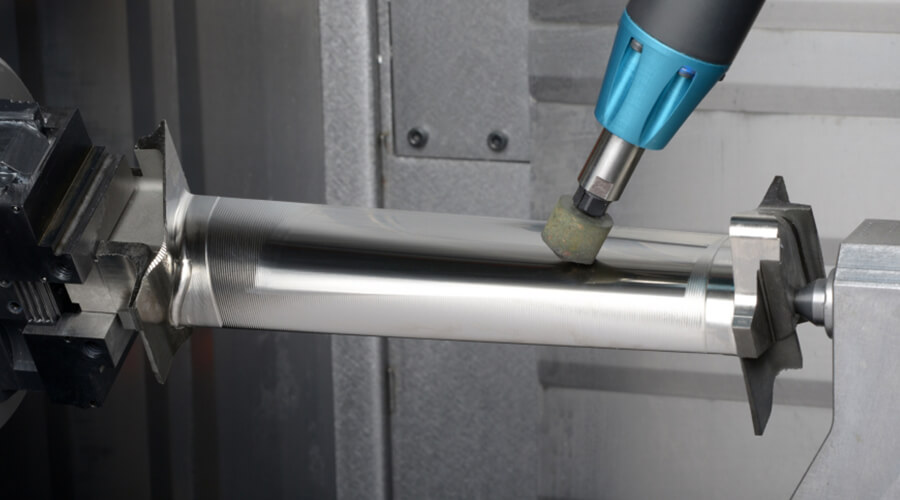

Unter anderem die mechanische Bearbeitung von Turbinenschaufeln wurde unter energetischen Gesichtspunkten optimiert. | Quelle: Fraunhofer IPT

In einem zweiten Schritt wird eine Stückzahlbetrachtung in Form einer Sensitivitätsanalyse durchgeführt, wodurch eine Kostenanalyse für die gesamte Prozesskette ermöglicht wird. Der Anwender erhält Informationen über ökonomisch sinnvolle Anpassungen der Produktion sowie über den Break–Even von Investitionen.

In der dritten sogenannten Nutzungsphase wird dem Produzenten die Möglichkeit gegeben, gegenüber dem Kunden höhere initiale Kosten durch den Einsatz verschiedener Fertigungsverfahren oder Materialien zu rechtfertigen, wenn dadurch reduzierte Kosten oder CO2–Emissionen im Betrieb (z.B. durch Gewichtsreduzierung aufgrund innovativer Werkstoffe oder Erhöhung der Lebensdauer) erreicht werden.

Überwachungsmodell in Demonstrator implementiert

Um eine Klassifizierung, Charakterisierung und Bewertung der behandelten ultrakurzen Prozessketten zu ermöglichen, entwickelten Forscher unter Leitung des Fraunhofer IPA in Stuttgart das „Modell ultrakurze Prozesskette“. Dieses evolutive Modell bietet außerdem die Möglichkeit, den Nutzen, die Anforderungen und den Reifegrad der ultrakurzen Prozessketten sowie Abhängigkeiten zu vor- oder nachgelagerten Prozessen und unerwünschte Nebenprodukte (z.B. Emissionen) zu bewerten. Nachdem das Modell des IPA in den Demonstrator implementiert worden war, ließen sich die genannten Parameter in der ultrakurzen Prozesskette kontinuierlich und nachhaltig aufzeigen.

Das Projekt E3 wurde in 42 Monaten in einem Verbund von insgesamt 13 Fraunhofer-Instituten durchgeführt. Dabei standen neben dem beschriebenen Teilprojekt „Effiziente Prozesse und Produkte“ die „Effiziente Fabrik“ und „Effiziente Arbeitswelten“ im Fokus der Forscher. In dem hier vorgestellten Teilprojekt konnten Einsparungen von bis zu 56 Prozent im Ressourceneinsatz bei der Herstellung von Turbinenschaufeln aus Titanaluminid erzielt werden. Die Projektergebnisse legen aber auch nahe, dass anstelle einer Optimierung einzelner Prozesse stets die gesamte Fertigungskette betrachtet werden muss, um ein Bauteil (ressourcen-) optimal zu fertigen.

Beitragsbild: Fraunhofer IPT

Mehr Informationen

www.e3-produktion.de/de/schwerpunkte/energie–und-ressourceneffiziente-produktion.html

Förderer

Fraunhofer-Projekt

Ansprechpartner

Fraunhofer IPT

Prof. Dr.-Ing. Fritz Klocke

Tel.: +49 241 8904-101

E-Mail: fritz.klocke@ipt.fraunhofer.de

Thomas Vollmer

Tel.: +49 241 8904-332

E-Mail: thomas.vollmer@ipt.fraunhofer.de

Dr. Eike Permin

Tel.: +49 241 8904-452

E-Mail: eike.permin@ipt.fraunhofer.de

WZL RWTH Aachen

Prof. Dr.-Ing. Robert Schmitt

Tel.: +49 241 80-2741

E-Mail: r.schmitt@wzl.rwth-aachen.de