Ob spanende Werkzeugmaschinen profitabel arbeiten, hängt maßgeblich von ihrer Instandhaltung ab. Neue, unter dem Begriff „Predictive Maintenance“ bekannt gewordene Ansätze helfen, die Maßnahmen möglichst zeit- und kostenoptimal durchzuführen.

In Zeiten steigender Komplexität von Produktionslinien kann bereits der Ausfall einer einzigen Maschine zum totalen Produktionsstopp führen. Dies ist besonders kritisch, wenn der Ausfall nicht auf geplante Wartungsoperationen, sondern auf ungeplante Komponentenausfälle zurückzuführen ist.

Vorschubantrieb als kritische Komponente

Neben Verschleißerscheinungen am Werkzeug und der Hauptspindel sind es vor allem die Vorschubantriebe der Werkzeugmaschine, die besonders oft ausfallen. Hauptgrund für den Verschleiß ist dabei ein Vorspannungsverlust des Kugelgewindetriebs und der Profilschienenführungsschuhe. Dieser lässt sich wiederum auf den Verschleiß der darin enthaltenen Wälzkörper zurückführen. In der Folge verschlechtert sich das dynamische Verhalten der Maschine, sodass die geforderte Fertigungsgenauigkeit ab einem gewissen Zeitpunkt nicht mehr eingehalten werden kann und ein Austausch erforderlich wird.

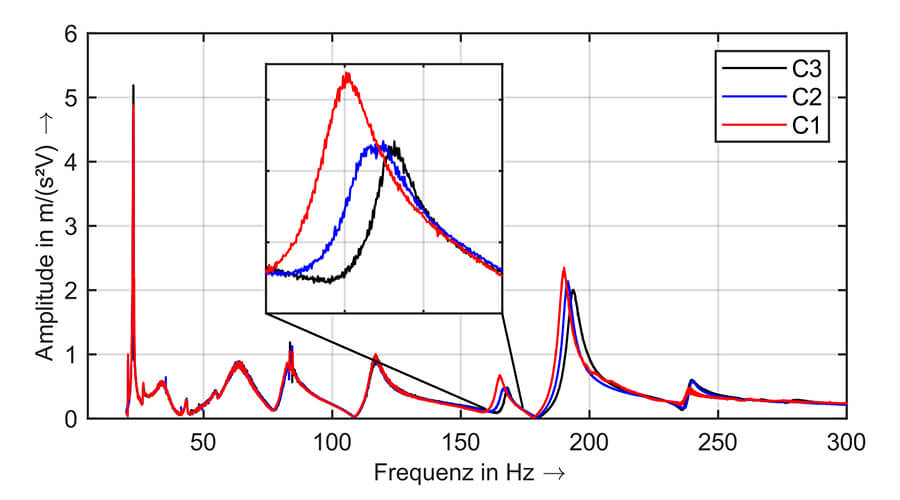

Abbildung 1: Veränderung des dynamischen Verhaltens bei zunehmendem Verschleiß der Profilschienenführungsschuhe (C3: neu, C2: leicht verschlissen, C1: verschlissen). | Quelle: iwb TU München

Europäisches Projekt zur vorausschauenden Instandhaltung

Um diesem Problem zu begegnen, wird im Rahmen des EU-Projektes Predictive Cognitive Maintenance Decision Support System (PreCoM) ein prädiktives Instandhaltungssystem entwickelt, welches drei unterschiedlichen Anwendungsfällen gerecht werden muss: der spanenden Kleinserienfertigung von Windturbinengehäusen, der spanenden Großserienfertigung von Roboterreduktionsgetrieben und der kontinuierlichen Papierproduktion. Die Inhalte des Projekts umfassen alle Schritte von der Datenerfassung an der Maschine über intelligente Algorithmen zur Lebensdauervorhersage und Produktions- und Instandhaltungsplanung bis hin zur abschließenden Technologiebewertung. Insgesamt sind 17 Partner aus Frankreich, Schweden, Spanien, Griechenland der Slowakei und Deutschland beteiligt.

Dynamisches Verhalten zeigt Verschleiß an

Am iwb wird im Rahmen von PreCoM ein Condition-Monitoring-Testzyklus entwickelt, mit dem der Zustand von Vorschubantrieben präzise erfasst werden kann. Dabei greift das iwb auf sein fundiertes Wissen aus dem Bereich

der Strukturdynamik von Werkzeugmaschinen zurück. Es konnte gezeigt werden, dass mit zunehmendem Verschleiß auch eine Veränderung des dynamischen Verhaltens erkennbar ist (s. Abbildung 1). Veränderungen dieser Art können mittels Methoden der Modalanalyse erfasst werden, indem der zu untersuchende Vorschubantrieb definiert in einem Punkt angeregt und das Schwingungsverhalten gemessen wird. Aus den Messsignalen lassen sich anschließend eine Übertragungsfunktion und über ein Systemidentifikationsverfahren auch die Modalparameter bestimmen.

Zurückführung auf Komponenten

Im Verlauf der Untersuchung hat sich gezeigt, dass die Modalparameter unterschiedlich sensitiv auf Verschleiß des Kugelgewindetriebs bzw. der Profilschienenführungsschuhe reagieren. Wird das Verfahren also entweder um zusätzliche Messpunkte ergänzt oder zusätzlich Systemwissen in Form von Simulationsmodellen eingebracht, kann Verschleiß am Vorschubantrieb daher nicht nur detektiert, sondern auch einzelnen Komponenten zugeordnet werden.

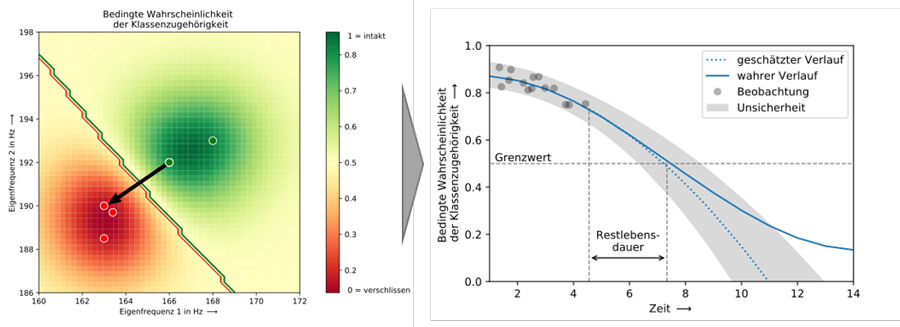

Abbildung 2: Probabilistisches Klassifikationsmodell zur Zustandsermittlung des Vorschubantriebs; links die Klassifikation anhand zweier Eigenfrequenzen; im rechten Bild wird die Restlebensdauer ermittelt. | Quelle: iwb TU München

Intelligente Prognosemodelle

Um den Verschleiß überwachen zu können, ist im nächsten Schritt ein Verschleißmodell nötig, das den vorher ermittelten Modalparametern einen Verschleißzustand zuweist. Dies erfolgt mittels eines probabilistischen Klassifikationsmodells, welches einer gemessenen Kombination an Modalparametern einen aus der Vergangenheit beobachteten Verschleißzustand (z.B. „intakt“ und „verschlissen“) zuweist. Vorteil der probabilistischen Herangehensweise ist die Berücksichtigung von Unsicherheiten, welche beispielsweise aus verrauschten Messungen oder dem für Condition Monitoring typischen Problem kleiner Stichproben resultieren. Außerdem gibt das probabilistische Klassifikationsmodell nicht nur eine diskrete Punktschätzung der Klassenzugehörigkeit, sondern auch eine Schätzung über die Wahrscheinlichkeit der Klassenzugehörigkeit an. Im Gegensatz zu einer diskreten Klassenzugehörigkeit ist dieser Wert nun kontinuierlich und damit extrapolierbar, sodass die verbleibende Restlebensdauer der Komponente geschätzt werden kann.

Ausblick

Diese Vorhersage dient als Wegbereiter für eine intelligente Produktions- und Instandhaltungsplanung und ermöglicht so eine – im Hinblick auf Anlagenverfügbarkeit und Gesamtkosten – optimale Produktion.

Quelle Beitragsbild: iwb TU München, Werkshalle

Mehr Informationen

Homepage: www.precom-project.eu/

Paper: www.hanser-elibrary.com/doi/10.3139/104.112046

Förderer

EU Horizon2020

Ansprechpartner

Lehrstuhl für Werkzeugmaschinen und Fertigungstechnik

TU München

Prof. Michael F. Zäh

Lehrstuhlleiter

Tel.: +49 (89) 289-15502

E-Mail: michael.zaeh@iwb.mw.tum.de

Maximilian Benker

Wissenschaftlicher Mitarbeiter

Tel.: +49 (89) 289-15470

E-Mail: maximilian.benker@iwb.mw.tum.de