Zunehmende Herausforderungen für die Herstellung von Medizinprodukten können durch teilautonome Fertigung gemeistert werden. Ein Beispiel hierfür ist TempoPlant, eine neuartige Fertigungszelle für die agile und automatisierte Produktion individueller orthopädischer Implantate.

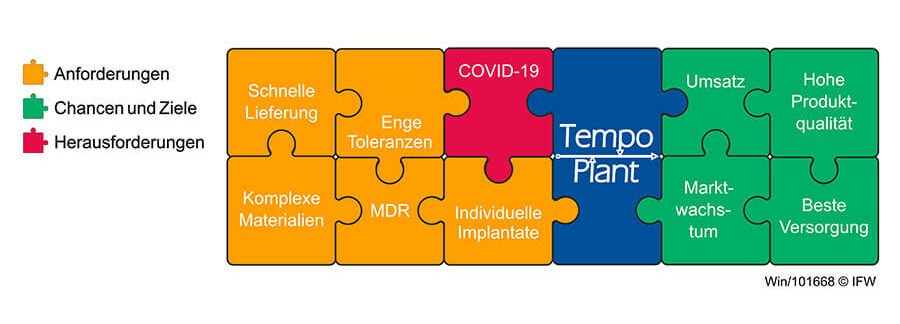

Dezember 2020 – Zunehmender Kostendruck, kurze Lieferzeiten, umfassende Dokumentationspflicht – und jetzt noch veränderte Rahmenbedingungen durch die Corona-Krise: Hersteller medizintechnischer Komponenten müssen sich vielen fertigungstechnischen Herausforderungen stellen. Das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover entwickelt und erforscht aus diesem Grund im Rahmen des Forschungsprojekts TempoPlant eine Fertigungszelle zur teilautonomen Fertigung orthopädischer Implantate. Ziel des vom Bundesministerium für Bildung und Forschung (BMBF) geförderten Projekts ist es, die Fertigung von Implantaten soweit zu optimieren, dass eine wirtschaftliche Produktion auch individueller Produkte bei Einhaltung der hohen Sicherheitsstandards und ausführlicher Dokumentationspflichten möglich ist.

Gewinne erzielen trotz erschwerter Bedingungen

Laut einer Umfrage des Bundesverbands Medizintechnologie im Herbst 2019 ist die Entwicklung der Gewinnsituation medizintechnischer Unternehmen in Deutschland aufgrund sinkender Preise und höherer Kosten am Standort Deutschland besonders besorgniserregend. Als Hauptursache sehen die befragten Unternehmen die Einführung der neuen EU-Medizinprodukte-Verordnung (Medical Device Regulation – MDR). Sie verpflichtet Hersteller dazu, umfassende klinische Daten bereitzustellen und enthält zahlreiche Dokumentationspflichten. Dazu zählen beispielsweise Daten zu Sicherheit und Leistungsfähigkeit bis hin zur CE-Kennzeichnung der Medizinprodukte. Weitere Herausforderungen für die Hersteller sind das Einhalten sehr enger Fertigungstoleranzen und die zunehmende Nachfrage an patientenspezifischen Implantaten. Nicht zuletzt sind die ohnehin hohen Anforderungen an eine möglichst schnelle Lieferung und Verringerung der Fertigungskosten durch die Corona-Pandemie schlagartig gestiegen. Die Fertigungszelle, die am IFW Hannover im Projekt TempoPlant entwickelt und erforscht wird, trägt dazu bei, all diese Herausforderungen krisensicher zu bewältigen.

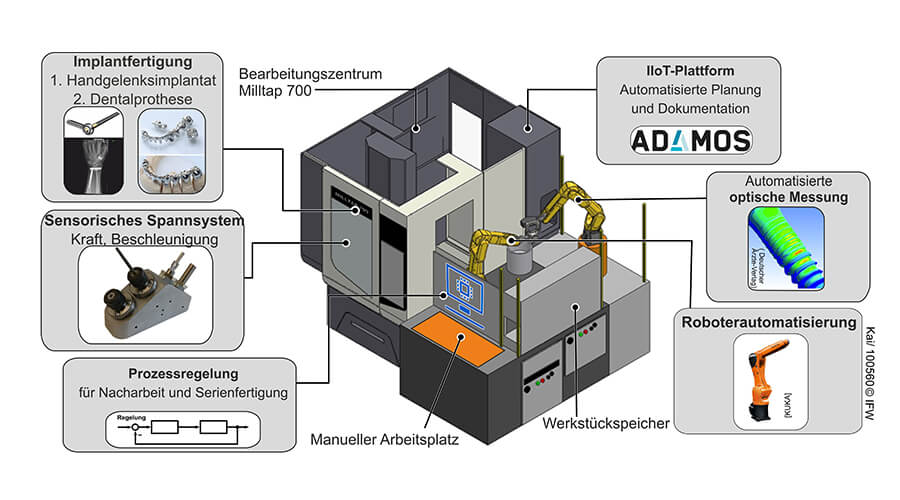

Aufbau der Fertigungszelle des Projekts TempoPlant zur Herstellung von medizinischen Implantaten | Quelle: IFW

Automatisiert vom Beladen bis zur Validierung

In dem Demonstrator werden mehrere Teilsysteme miteinander verbunden. Die intelligente Vernetzung dieser Systeme ermöglicht eine drastische Reduzierung der sich wiederholenden manuellen Arbeits- und Dokumentationsschritte. Gleichzeitig werden die notwendigen medizintechnischen Validierungen vorbereitet, was eine spätere Implementierung der Fertigungszelle bei den Anwendungspartnern erleichtert. Grundlage dafür bildet die Komplettbearbeitung der Implantate auf einem 5-Achs-Bearbeitungszentrum. Alle Handling-Aufgaben zwischen den Prozessschritten werden durch einen Roboter in einer offenen Zelle vollzogen. Das Bearbeitungszentrum wird von den Forscher*innen in Hannover mit Sensorik ausgestattet, die es ermöglicht, Kräfte, die während des Prozesses auftreten, zu messen. Neben dem Bearbeitungszentrum befindet sich ein mobiler Arbeitsplatz. Dort wird ein Industrieroboter montiert, der das Bearbeitungszentrum mit Werkstücken be- und entlädt und somit für eine hohe Automatisierung sorgt. Manuelle Arbeiten, wie beispielsweise Prüf- und Montagearbeiten, können ebenfalls direkt an der Maschine durchgeführt werden.

Qualität garantiert

Die Qualitätskontrolle wird ebenfalls automatisiert. Direkt angrenzend zum Arbeitsplatz befindet sich eine mobile Messstation mit einem robotergestützten optischen Messsystem. Dort werden bei Bedarf Mess- und Prüfaufgaben automatisiert ausgeführt. Die automatisiert gewonnenen Messdaten können zum einen zur Qualitätskontrolle und zum anderen für eine Regelung des Fertigungsprozesses verwendet werden. So erkennt das System Abweichungen der gefertigten zur gewünschten Bauteilgeometrie und kann entsprechend der Abweichungen in den Fertigungsprozess eingreifen und z.B. eine Nacharbeit auslösen.

Zusätzlich zur Prozessregelung wird die Fertigungszelle mit einer modernen Prozessüberwachung ausgestattet, die mit Hilfe eines digitalen Abbilds des Bearbeitungszentrums, eines sogenannten digitalen Zwillings, Prozessfehler erkennt und somit nachfolgende Prozessschritte anpassen kann.

TempoPlant verknüpft Anforderungen mit Chancen und Zielen der Medizintechnikbranche | Quelle: IFW

Reduzierter Dokumentationsaufwand

Die Maschinendaten aus dem Fertigungsprozess und die optischen Messdaten werden nicht nur zur automatisierten Bewertung des Fertigungsergebnisses, sondern auch zur Dokumentation nach den Richtlinien der Medizintechnik herangezogen. Um sämtliche Vorgaben der MDR hinsichtlich der Dokumentation aller medizintechnisch relevanten Fertigungsdaten zu erfüllen, wird eine Datenbankstruktur entwickelt, die Qualitätsdaten parallel bereits während des Fertigungsprozesses des Implantats enthält. Das reduziert den manuellen Dokumentationsaufwand enorm.

Die Funktionsweise der Fertigungszelle sowie die Praxistauglichkeit im Sinne der Implantat-Herstellung nach MDR-Vorgaben wird nach Fertigstellung des Bearbeitungszentrums in naher Zukunft ausgiebig getestet und validiert. Neben DMG MORI und der Carl Zeiss Optotechnik GmbH werden die Mitarbeitenden des IFW Hannover bei Planung, Aufbau und Validierung der Fertigungszelle durch zwei Firmen der Medizintechnikbranche, der endocon GmbH und der MACK Dentaltechnik GmbH, unterstützt.

Beitragsbild: Möglicher Prozess für TempoPlant Fertigungszelle – Kugelkopffräser während der Fertigung einer patientenspezifischen Metall-Zahnleiste | Quelle: MACK Dentaltechnik GmbH

Mehr Informationen

www.tempoplant.ifw.uni-hannover.de

Förderer

Dieses Forschungsprojekt wird mit Mitteln des Bundesministeriums für Bildung und Forschung (BMBF) im Programm „Innovationen für die Produktion, Dienstleistung und Arbeit von morgen“ gefördert und vom Projektträger Karlsruhe (PTKA) betreut.

Projektlaufzeit: 01.05.2019 bis 30.04.2022

Förderkennzeichen: 02P18C033

Ansprechpartner

Institut für Fertigungstechnik und Werkzeugmaschinen (IFW)

Leibniz Universität Hannover

Prof. Berend Denkena

Tel.: +49 511 762 2553

E-Mail: denkena@ifw.uni-hannover.de

Martin Winkler

Tel.: +49 511 762 4991

E-Mail: winkler@ifw.uni-hannover.de

DMG MORI Software Solutions GmbH (Projektleitung)

Maruan Shanib

Tel.: +49 151 58257668

E-Mail: maruan.shanib@dmgmori.com