Anforderungen wie Klimaneutralität und Ressourcenschonung machen auch eine optimierte Herstellung von Komponenten für E-Motoren notwendig – auch für E-Bikes. Chemnitzer Forschende aus der WGP erhöhen den Nutfüllfaktor elektrischer Spulen in der Motornut. Das verbessert die Ausnutzung der Platzverhältnisse im E-Motor.

Am Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik (IWU) in Chemnitz wird derzeit eine Prozesskette entwickelt, mit der es möglich ist, elektrische Spulen umformtechnisch mit trapezförmiger Querschnittfläche herzustellen, um auf diese Weise den vorgegebenen Nutraum einer elektrischen Maschine im Vergleich zu anderen Bewicklungsarten besser zu nutzen.

Neue Prozessfolge mit Handlungsempfehlungen

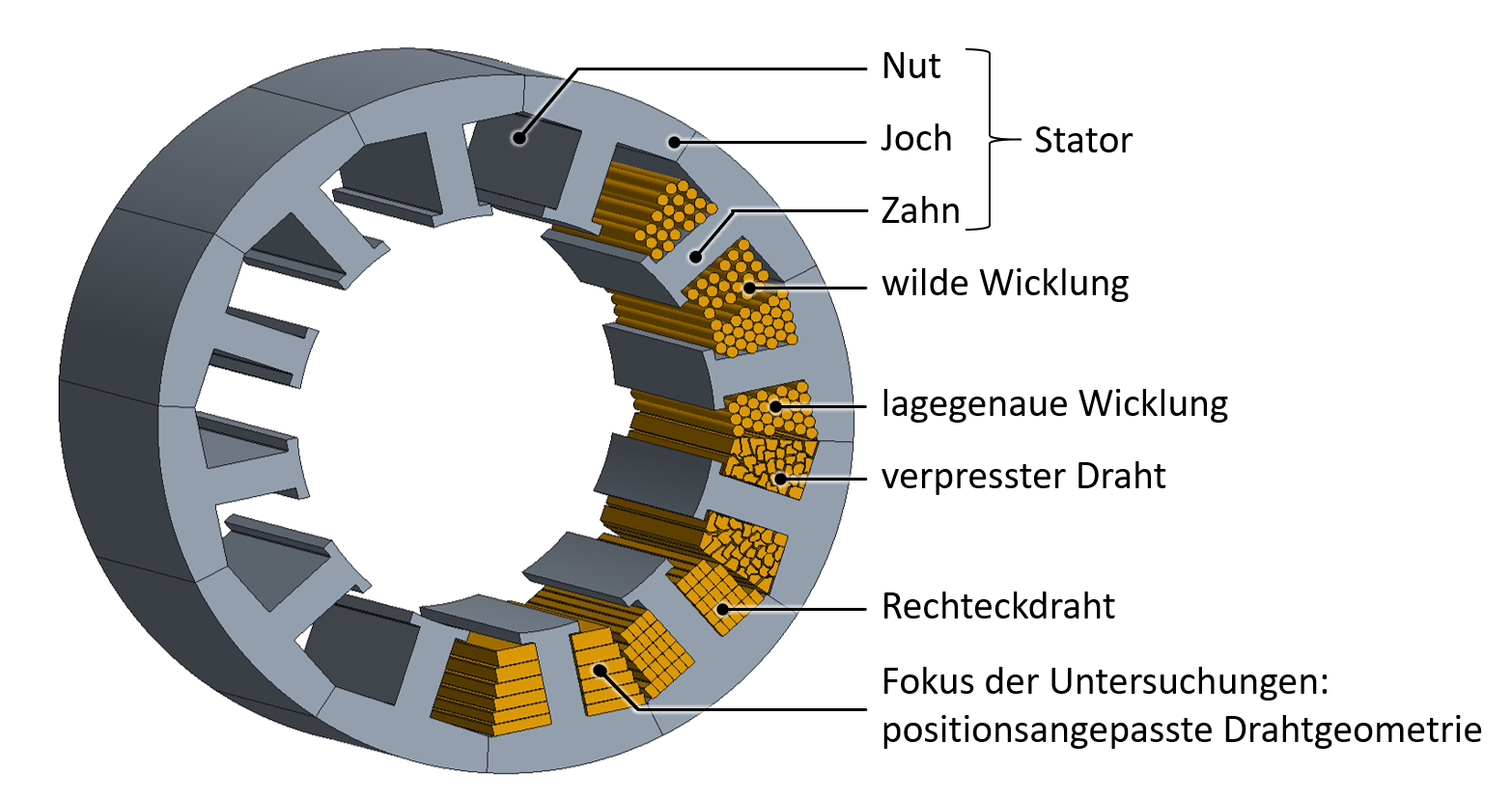

Die Besonderheit dabei ist, dass jede Windung der Spule die gleiche Querschnittsflächengröße besitzt, aber jeweils eine ihrer Lage in der Nut entsprechende Geometrie durch verschiedene Umformschritte erhält (vgl. Abbildung 1). Dies ist möglich durch die neu entwickelte Prozessfolge „lokales Pressen – Biegen – Wicklungskopf kalibrieren“. Diese drei Prozessschritte wurden durch umfassende Untersuchungen sowohl in der umformtechnischen Simulation als auch im praktischen Versuch charakterisiert und Handlungsempfehlungen zur Gestaltung der Werkzeuge und deren Bewegungen abgeleitet. Beginnend bei der optimierten Füllung der Motornut mit Unterstützung einer speziell entwickelten Software wurde das lokale Pressen von Drahtabschnitten mit verschiedenen Werkzeug-Geometrien betrachtet. Ein geeignetes Werkzeugdesign wurde ausgewählt und umgesetzt, mit dem die ungewünschte Drahtlängung beim Pressen auf ein Minimum reduziert werden kann. Das anschließende Biegen der mehrfach unterschiedlich stark lokal gepressten Drahtsequenz erfolgte an einer modifizierten Standardbiegemaschine zu einem Spulenkörper im noch nicht gepressten runden Bereich des Drahtes.

Bild 1: Schema der Nutfüllung und Fokus der Untersuchungen | Quelle: Fraunhofer IWU / eingereichte Dissertationsschrift M. Bach

Motoren werden deutlich kleiner und leichter

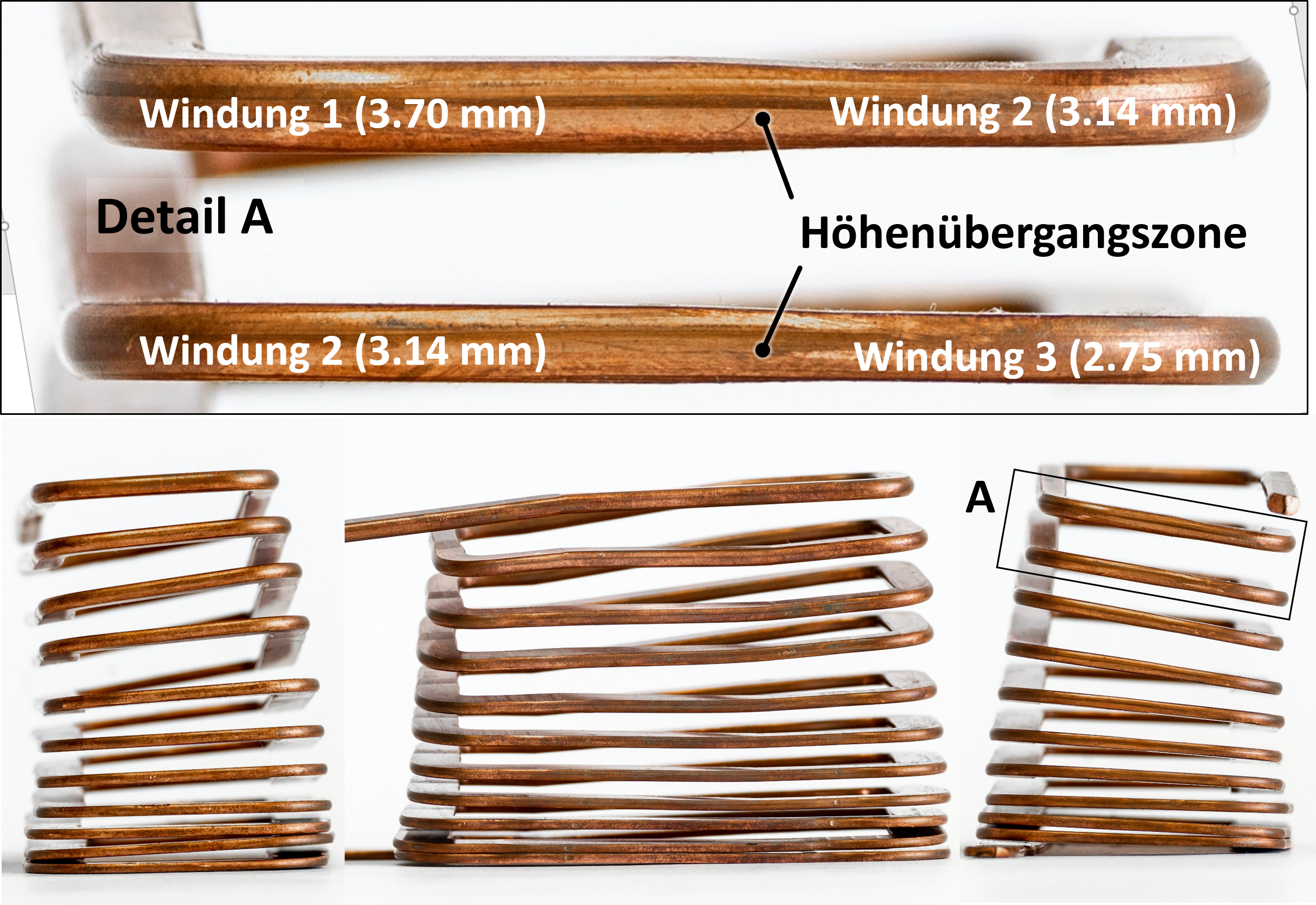

Aufgrund der Charakteristik des nun gefertigten Wicklungskörpers besteht der Bedarf an einem Kalibrierschritt für die beiden sogenannten Wicklungsköpfe an den Stirnseiten der Spule. Dafür wurde ein kassettenartig aufgebautes Presswerkzeug konzipiert und aufgebaut, mit welchem zum einen die Anforderung unterschiedlich hoher Windungen innerhalb einer Spulenwicklung und zum anderen der notwendige Höhenübergang von einer Windungsebene in die nächste realisiert werden kann. Abschließend konnte mit gefertigten Prototypen der Funktionsnachweis für die entwickelte Prozesskette erbracht werden, vgl. Abbildung 2. Dargestellt ist hier eine (auseinandergezogene) Spule mit trapezförmiger Querschnittsgeometrie aus Kupfer-ETP. Im Detail ist der Höhenübergang einer Windung in die nächsthöhere erkennbar.

Bild 2: Demonstratorspule mit trapezförmiger Querschnittsform aus Kupfer-ETP | Quelle: Fraunhofer IWU / M. Bach, V. Psyk, M. Linnemann, V. Kräusel, M. Bergmann, N. Pohl: „Towards the Forming of concentrated Windings with trapezoidal Cross Sections for Increasing the Slot Filling Factor”, 11th International Electric Drives Production Conference, virtuell, 07.-09. Dez. 2021

Mit der neuen Technik kann der Nutfüllfaktor um 30 bis 40 Prozent erhöht werden. Dadurch können elektrische Maschinen bei gleichen Leistungswerten um 10 bis 15 Prozent verkleinert werden. Das wiederum spart enorme Mengen an Rohstoffen für den gesamten Motor ein, etwa weichmagnetische und stromführende teure Werkstoffe wie Eisen und Kupfer. Deren Einsparung führt natürlich ebenfalls dazu, dass die zu bewegende Masse sinkt. Weiterführende Untersuchungen sollen bis Ende 2022 zusätzliche Erkenntnisse beispielsweise zur Erhöhung der Bauteilgenauigkeit sowie der Verkürzung der Prozesskette bringen, um so die Produktivität zu steigern.

Beitragsbild: IWU-Wissenschaftler Mirko Bach mit studentischer Hilfskraft Niclas Pohl vor einer Biegemaschine | Quelle: Fraunhofer IWU

Förderer

IGF Projekt, Nr. 217 EBR “effiCOIL”

Ansprechpartner

Institut für Werkzeugmaschinen und Produktionsprozesse

TU Chemnitz (FAU)

Prof. Reimund Neugebauer

Tel.: +49 371 531 23500

E-Mail: psp@mb.tu-chemnitz.de

Prof. Martin Dix

Tel.: +49 371 531 23500

E-Mail: martin.dix@mb.tu-chemnitz.de

Dr. Markus Bergmann

wissenschaftlicher Mitarbeiter

Tel.: +49 371 5397 1302

E-Mail: markus.bergmann@iwu.fraunhofer.de

Mirko Bach

wissenschaftlicher Mitarbeiter

Tel.: +49 371 5397 1244

E-Mail: mirko.bach@iwu.fraunhofer.de

Downloads:

IWU-Wissenschaftler Mirko Bach mit studentischer Hilfskraft Niclas Pohl vor einer Biegemaschine | Quelle: Fraunhofer IWU

Schema der Nutfüllung und Fokus der Untersuchungen | Quelle: Fraunhofer IWU / eingereichte Dissertationsschrift M. Bach

Demonstratorspule mit trapezförmiger Querschnittsform aus Kupfer-ETP | Quelle: Fraunhofer IWU/M. Bach, V. Psyk, M. Linnemann, V. Kräusel, M. Bergmann, N. Pohl: „Towards the Forming of concentrated Windings with trapezoidal Cross Sections for Increasing the Slot Filling Factor”, 11th International Electric Drives Production Conference, virtuell, 07.-09. Dez. 2021

Schulung in der Form-Impulse Umformtechnik

Mehr Informationen zu Verfahren der Umformtechnik

Weiterbildung in der Produktion von E-Antrieben

Mehr Informationen zur Zukunft der Elektromobilität