Der Logic.Cube bietet eine neue Technologie, die das Management von Waren in produzierenden Unternehmen stark beschleunigt und gleichzeitig eine Datengrundlage für die Vereinfachung weiterer logistischer Vorgänge ebenso wie für die Fertigung zur Verfügung stellt.

Juli 2019 – Standortübergreifende Produktion, Zuliefererfirmen, externe Beschaffungen. Der logistische Aufwand für produzierende Unternehmen steigt stetig an. Es kommt nicht selten vor, dass transportbedingt Einzelteile einer Lieferung nicht mehr zuzuordnen sind. Außerdem müssen Lieferungen auf ihre Vollständigkeit überprüft werden. Dazu ist die eindeutige Identifikation der enthaltenen Einzelteile notwendig. Besonders auf dem Ersatzteilmarkt ist dies nicht immer über eindeutige Identifikationsmarker wie Barcodes oder QR-Codes möglich, da diese nur an Verpackungen oder übergeordneten Baugruppen vorhanden sind.

Wiedererkennung über den gesamten Herstellungsprozess

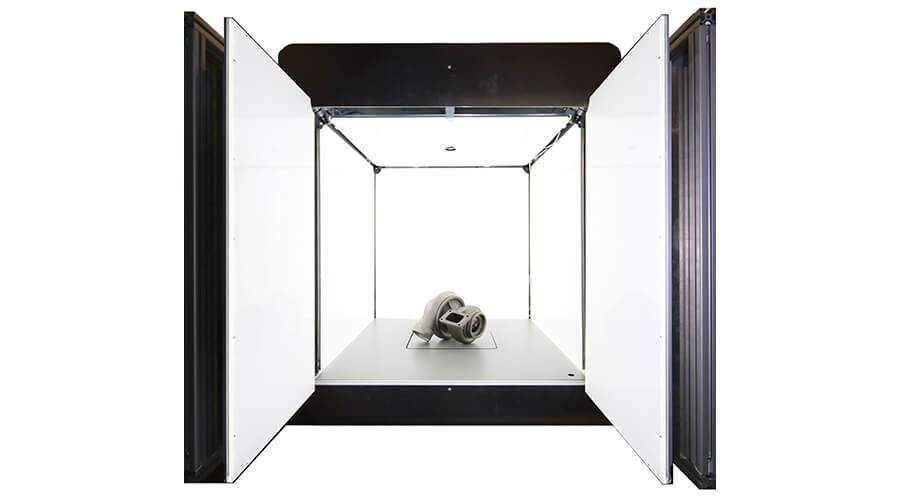

Das am Fraunhofer IPK in Berlin entwickelte Assistenzsystem Logic.Cube (siehe Abbildung 1) unterstützt diesen Prozess am Warenein- und -ausgang. Hier wird jedes eingehende Teil, sei es ein Werkzeug, eine Schraube oder ein Bauteil, bildhaft über bis zu neun Industriekameras erfasst, sein Gewicht über eine integrierte Waage aufgenommen und das Verpackungsvolumen algorithmisch aus den Bilddaten abgeleitet.

Alle Objekte, die in dieser Datenbank liegen, können beim erneuten Erfassen durch den Logic.Cube wiedererkannt werden. Dazu wird ein sogenanntes Convolutional Neural Network (CNN) genutzt. Diese Art von Neuronalen Netzen ist speziell für die Bildverarbeitung entwickelt worden und ist im Bereich der Grundlagenforschung aktuell das erfolgreichste Werkzeug für Klassifikations- und Detektionsaufgaben. Schon mit geringen Datenmengen pro Objekt lassen sich mit Hilfe von transfer learning (gezielte Anwendung von Vorwissen) und data augmentation (künstliche Erweiterung der eigenen Daten) sehr gute Wiederkennungsraten erzielen. Das Netz wird dazu speziell auf die Objekte trainiert, die es am Ende auch wiedererkennen soll. Im Rahmen eines Assistenzsystems werden dem Nutzer nach bildhafter Erfassung die fünf wahrscheinlichsten Objekte vorgeschlagen. Zur weiteren Steigerung der Erkennungsgenauigkeiten, können zusätzliche Informationen wie das Objektgewicht und das Verpackungsvolumen genutzt werden. Unter Verwendung von Bilddaten und Objektgewicht erreicht das System bei 1.000 verschiedenen Objekten eine Top-5-Genauigkeit von knapp 93 %. Dies bedeutet, dass der Suchbereich auf fünf Objekte eingeschränkt wird. In 9 von 10 Fällen ist das gesuchte Objekte im Suchbereich enthalten. Für 250 Objekte ergibt sich sogar eine Top-5-Genauigkeit von 98,9 %.

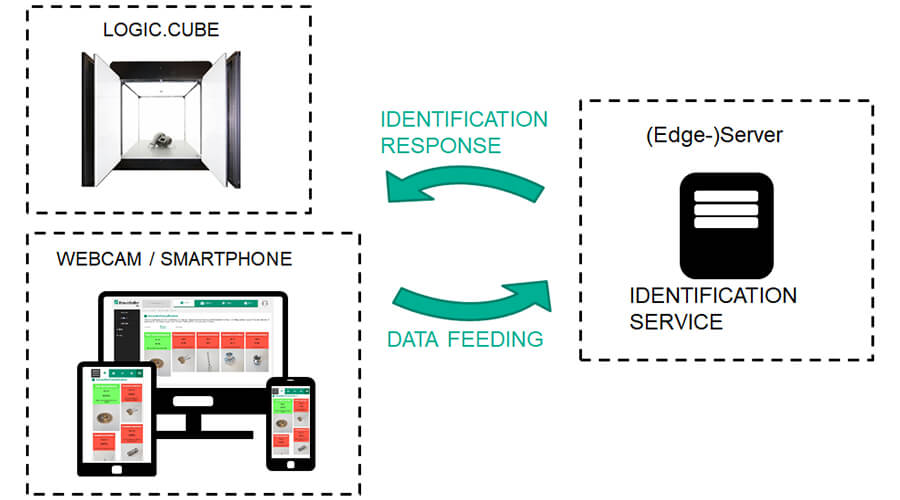

Abbildung 2: Dezentralisierung der Wiederkennung: Über eine Client-Server-Architekur können flexibel verschiedene Geräte miteinander kommunzieren. und so Bilder und andere Daten erheben, aber auch Services, wie den Identifikationsservice, nutzen | Bildquelle: Fraunhofer IPK

Eine App, die unterschiedliche Services bereitstellt

Die erfassten Objekte können zudem auch von Logic.Cube-unabhängigen Photosensoren wiedererkannt werden. Denn die Identifikation wird über eine flexibel gestaltete Client-Server-Architektur auf einer zentralen Recheneinheit ausgeführt (Abbildung 2). Das Bauteil kann somit auch durch mobile Endgeräte wie Smartphones bildhaft erfasst und das aufgenommene Foto an einen Server gesendet werden. Dieser antwortet dann mit der bereits erwähnten Vorschlagsliste. Diese und weitere Aufgaben können dem Anwender als individuell zugeschnittene Services auf einer App zur Verfügung gestellt werden. Je nach Bedarf können neben der rein bildhaften Identifikation auch komplexere Prüfprozesse implementiert werden. Bei einem Anwendungsfall in dem 11 unterschiedliche Bauteile erkannt werden sollten, erreichte das CNN eine Wiedererkennungsgenauigkeit von 99,9 %. In einem weiteren Anwendungsfall in dem 100 Objekte unterschieden werden sollten, waren es immernoch 83 %, die Top-5 Genauigkeit lag bei über 95 %.

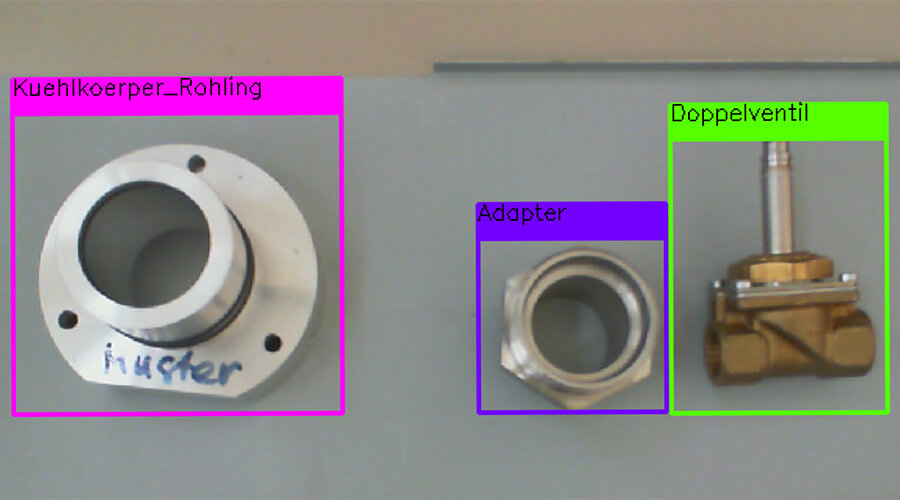

Beispielsweise können kleinere stationäre Prüfaufgaben mit Low-Cost-Kameras durchgeführt werden. Sie nutzen dabei ebenfalls die auf KI-basierenden Identifikationsalgorithmen. So werden im Bereich der Montage oft Kittingprozesse zur Prozessoptimierung genutzt, also Sets von Einzelteilen gebildet. Mithilfe der service-basierten Identifikations-App, die direkt mit ERP-Systemen verknüpft werden kann, kann eine automatisierte Vollständigkeitsüberprüfung vorgenommen werden. Für diese Aufgabe sind jedoch hochgenaue Wiedererkennungsalgorithmen notwendig. Gleichzeitig müssen mehrere Objekte in einer Szene erkannt werden. Durch die Verwendung von sogenannten Regional CNNs ist es nicht nur möglich zu erkennen, welche Objekte auf einem Bild zu sehen sind, sondern auch wo. In Abbildung 3 ist dies mit dem Live-Bild einer USB-Webcam veranschaulicht.

Abbildung 3: Beispielanwendung für einen Kitting-Prozess. Das Neuronale Netz erkennt selbst bei schlechter Bildqualität wie bei Webcams, wo ein Bauteil liegt und um welches es sich handelt. | Bildquelle: Fraunhofer IPK

Resümee

Für den erfolgreichen Einsatz der CNNs im industriellen Umfeld ist das Prozesswissen in der Produktionsumgebung notwendig. Die bei der Entwicklung von CNNs zur Verfügung stehende Breite und Anzahl an Daten kann in der Industrie jedoch nur unter hohem Kostenaufwand generiert werden. Verwendet man ein CNN als Assistenten bei der Wiedererkennung sind anfänglich aber keine hohen Wiedererkennungsraten notwendig. Das Neuronale Netz dient in diesem Fall lediglich dazu; den Suchbereich infrage kommender Teile einzugrenzen. Mit jeder Anwendung der Identifikationsaufgabe entstehen jedoch mehr Bilder, die sukzessive gespeichert werden können und so das System durch erneutes Training stetig verbessern. Die Kosten können so in einem verträglichen Rahmen gehalten werden.

Zukünftige Arbeiten werden sich weiterhin mit der Frage auseinandersetzen, wie produzierende Unternehmen von KI profitieren können. Vor allem im Bereich der Bildverarbeitung gibt es nahzu täglich neue Entwicklungen und das Potenzial ist noch nicht ausgeschöpft.

Beitragsbild/Abbildung 1: Der Logic.Cube als zentrales Erfassungssystem für den Wareneingang | Bildquelle: Fraunhofer IPK

Mehr Informationen

Logic.Cube:

ieeexplore.ieee.org/document/7733655

Förderer

ZIM-Projekt; Förderer Bundesministerium für Wirtschaft und Energie

Interne Projektmittel/Grundfinanzierung

Ansprechpartner

TU Berlin – Institut für Werkzeugmaschinen und Fabrikbetrieb (IWF)

Prof. Jörg Krüger

Leiter Fachgebiet Industrielle Automatisierungstechnik

Tel.: +49 30 314 25188

E-Mail: joerg.krueger@tu-berlin.de

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik IPK, Berlin

Marian Schlüter

Projektleiter Logic.Cube und Wissenschaftlicher Mitarbeiter

Tel.: +49 30 39006-199

E-Mail: marian.schlueter@ipk.fraunhofer.de

Jan Lehr

Teilprojektleiter KI-Methoden-Entwicklung und Wissenschaftlicher Mitarbeiter

Tel.: +49 30 39006-483

E-Mail: jan.lehr@ipk.fraunhofer.de

Seminar für Assistenzsyteme in der Produktion Mehr Informationen zur Anwendung der KI