Die Fehlerkontrolle nach und während der Fertigung von Leichtbauteilen in Flugzeugen ist besonders streng. Mithilfe von Künstlicher Intelligenz lässt sich der Herstellungsprozess überwachen und bewerten. Das spart Zeit und Geld.

Dezember 2021 – Moderne Flugzeugarchitekturen und darin umgesetzte Faserkunststoffverbundstrukturen werden im industriellen Maßstab zumeist im sogenannten Automated-Fiber-Placement (AFP) hergestellt. Zwar erfreut sich das im Flugzeugbau bereits seit vielen Jahren etablierte Fertigungsverfahren aufgrund seines Automatisierungsgrades großer Beliebtheit, doch manuelle, prozessbegleitende Qualitätsprüfungen durch Sichtkontrollen senken die Produktionseffizienz der Technologie deutlich.

Das auftretende Fehlerspektrum ist vielseitig und hat seinen Ursprung in Prozessparametern, Materialeigenschaften und Wechselwirkungen beider Parameterfelder untereinander. Fehler, wie beispielsweise Anomalien im Legebild oder Fremdkörper und Verunreinigungen auf dem Laminat sind bei ausreichender Größe noch gut sichtbar und können im Rahmen der Sichtkontrolle leicht erkannt und behoben werden. Der Prüf- und Korrekturaufwand steigt aber überproportional mit der Bauteilgröße und ebenso auch die Wahrscheinlichkeit, dass Fehler übersehen werden. Insbesondere bei großen Flugzeugstrukturen ist dieses Risiko daher sehr hoch.

Neben den erkennbaren Fehlern gibt es auch diejenigen, die bedingt durch ihre geringe Größe oder ihrer Art des Auftretens schlecht bis gar nicht zu erkennen sind. Ein Beispiel hierfür ist die unzureichende Haftung der einzelnen Laminatlagen untereinander (engl. tack), die bei Aushärtung des Bauteils zu Lufteinschlüssen führen kann. Eigene Untersuchungen dazu zeigen eine starke Abhängigkeit der Haftungseigenschaften von Prozessparametern, Materialalterung und Umgebungsbedingungen. In Konsequenz folgen im Anschluss an die Fertigung von Faserkunststoffverbundstrukturen die zerstörungsfreien Bauteilprüfungen.

KI-basierte Prozessüberwachung

Eine Maßnahme zur Reduktion der zeit- und kostenintensiven prozessbegleitenden und -nachgelagerten Prüfungen ist die Einführung eines Prozessüberwachungssystems. Dazu wurde am Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover im Projekt Therm-O-Plan eine Methodik entwickelt, die basierend auf thermografischen Aufnahmen im Legeprozess Anomalien im Ablegeergebnis sichtbar macht. Über Bildverarbeitungsalgorithmen werden die im AFP gängigen Prozessfehler ermittelt und über Schwellwertanalysen in Kategorien eingeordnet. Ebenso liefert das Verfahren wichtige geometrische Eigenschaften von Fehlern und Laminat. Allerdings konnten Fehlerarten noch nicht unterschieden werden, so dass individuell auf den Mangel zugeschnittene Maßnahmen bisher nicht umsetzbar waren. In der jüngst am IFW Hannover veröffentlichten Dissertation „Klassifizierung und Untersuchung von thermografisch erfassten Fertigungsfehlern im Automated-Fiber-Placement-Prozess“ wird nun eine Methodik beschrieben, die unter Einsatz von Künstlicher Intelligenz in Form neuronaler Faltungsnetzwerke Fertigungsfehler in thermischen Prozessbildern detektiert und erstmals auch klassifiziert.

Reduzierter Prüfaufwand

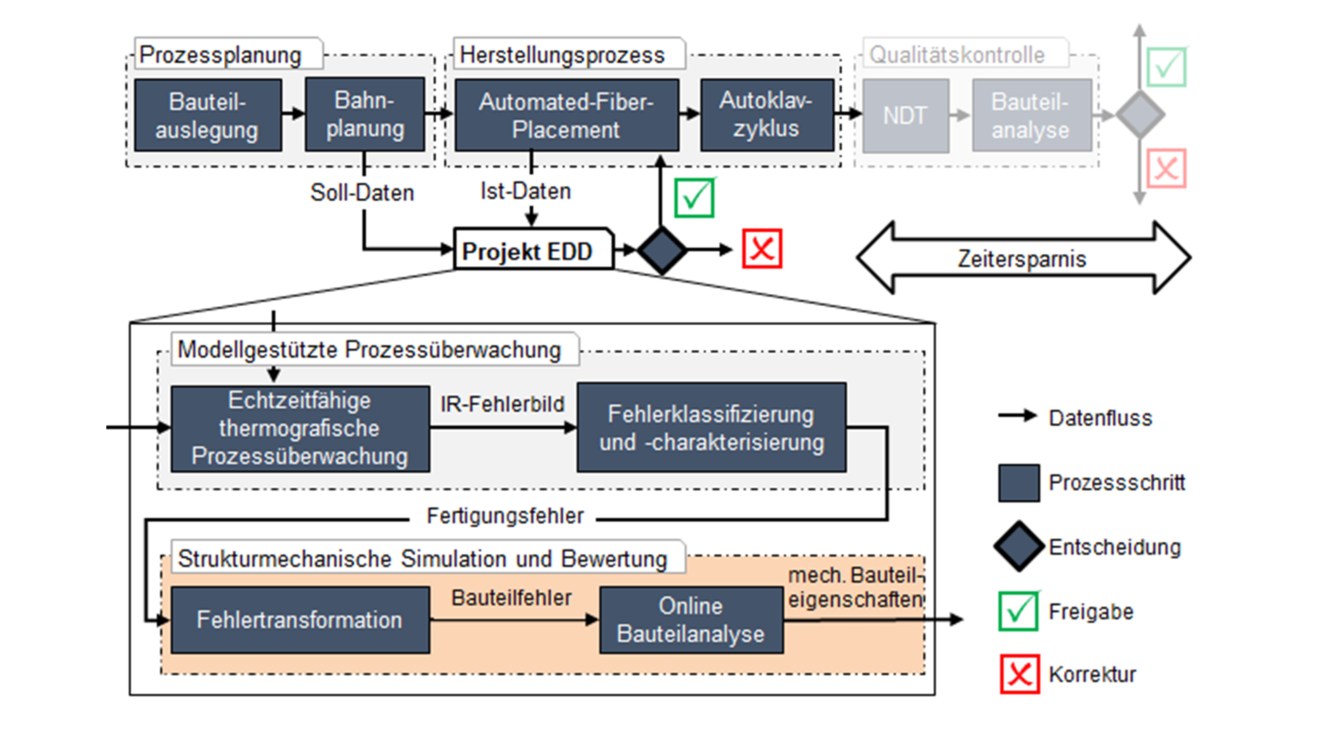

Gemeinsam mit dem Institut für Flugzeugbau und Leichtbau der Technischen Universität Braunschweig erforscht das IFW im Projekt Effects of Detectable Defects (EDD) eine Methode zur prozessbegleitenden strukturmechanischen Bewertung der Fertigungsfehler. Da sich die Fehler durch die im Aushärtevorgang des Bauteils bedingte Matrixerwärmung und Laminatkonsolidierung in ihrer Geometrie verändern, musste im Rahmen des Vorhabens zunächst ein Verständnis für die prozessbedingte Einflussnahme auf die Fehlergeometrie entwickelt werden. Mittlerweile wurden auf Grundlage von computertomographischen Aufnahmen parametrische Finite-Elemente-Modelle unterschiedlicher Fehler entwickelt und in repräsentative, schnell zu berechnende Modelle für Großstrukturen überführt. Ziel andauernder Untersuchungen der numerischen Modelle ist die Prognose des Bauteilverhaltens unter Berücksichtigung von enthaltenen Bauteilfehlern und deren Einfluss auf die mechanischen Eigenschaften der Faserkunststoffverbundstruktur. Mit Abschluss dieser Untersuchungen soll im Rahmen des Projektes bis Januar 2022 ein Bewertungsverfahren umgesetzt werden, das es ermöglichen wird, noch innerhalb des Herstellungsprozesses über die Notwendigkeit und Art von Korrekturmaßnahmen entscheiden zu können. Dadurch wird die individuelle Fehlerkorrektur im Vergleich zur heutigen Vorgehensweise deutlich früher möglich und weitaus weniger aufwändig. Die genaue Kenntnis über korrigierte oder ggf. noch innerhalb der Struktur befindliche und weniger relevante Fehler trägt zudem dazu bei, dass die gegenwärtig prozessnachgelagerten Prüfungen deutlich reduziert und nur noch gezielt an kritischen Stellen durchgeführt werden müssen, was folglich in einer verkürzten und robusteren Prozesskette resultiert.

Bild 1: Erweiterte Prozesskette zur Produktion von Faserkunststoffverbundstrukturen mit integrierter KI-basierter Prozessüberwachung und modellbasierter Strukturbewertung | Quelle IFW Hannover

Beitragsbild: Automated-Fiber-Placement-System mit integrierter IR-Kamera | Quelle: IFW Hannover

Weitere Informationen

Förderer

Deutsche Forschungsgemeinschaft (DFG)

Ansprechpartner

Institut für Fertigungstechnik und Werkzeugmaschinen

Leibniz Universität Hannover

Prof. Berend Denkena

Institutsleiter

Tel.: +49 511 762 2553

E-Mail: denkena@ifw.uni-hannover.de

Marc Timmermann

Wissenschaftlicher Mitarbeiter

Tel.: +49 4141 77638-205

E-Mail: timmermann@ifw.uni-hannover.de

Downloads:

Automated-Fiber-Placement-System mit integrierter IR-Kamera | Quelle: IFW Hannover

Erweiterte Prozesskette zur Produktion von Faserkunststoffverbundstrukturen mit integrierter KI-basierter Prozessüberwachung und modellbasierter Strukturbewertung | Quelle IFW Hannover

Weiterbildung in digitalem Shopfloor Management

Mehr Informationen zum Nutzen der KI