Zerspanend gefertigte Strukturbauteile müssen immer höheren Anforderungen genügen. Um sie zu erfüllen, werden in Zukunft wirtschaftliche Fertigungsprozesse notwendig, die die resultierende Bauteilqualität schon bei der Herstellung prüfen und Qualitätsabweichungen durch eine proaktive Prozessführung kompensieren können.

Juli 2019 – Das DFG-Schwerpunktprogramm 2086 mit dem Titel „Oberflächenkonditionierung in der Zerspanung“ widmet sich der Erforschung solcher Prozesse und verbindet so wissenschaftliche Exzellenz mit industrieller Relevanz.

Zuverlässigere und robustere Bauteile

Ermüdungsfestigkeit, Gewichtsreduktion, Kosteneffizienz – dies sind nur einige Ansprüche an Strukturbauteile. Sie hängen nicht unwesentlich vom Zustand der Randschichten des Bauteils ab. Alle Fertigungsprozesse beeinflussen diesen Randschichtzustand, der z.B. durch Eigenspannungszustand, Verfestigungszustand, Gefügeverteilung, Rissbild und Topographie beschrieben werden kann. Obwohl die Beeinflussung in der Regel nur geringe Tiefen von einigen 100 Mikrometern betrifft, bestimmt der Randschichtzustand die Bauteileigenschaften u.a. bei schwingender, tribologischer und korrosiver Beanspruchung. Die gezielte Ausnutzung eines in Fertigungsprozessen robust eingestellten Randschichtzustands führt also zu länger haltenden und zuverlässigeren Bauteilen. Ein Beispiel hierfür sind Antriebswellen in Flugtriebwerken oder Kraftfahrzeugen. Liegt in der Randschicht ein feinkörniges Metallgefüge mit Druckeigenspannung vor, können diese bei gleicher Belastbarkeit als Hohlwelle ausgelegt werden. Kleinere rotatorische Massen sind die Folge, was die Lagerkräfte und den Energiebedarf beim Beschleunigen verringert.

Prozessregelung in der Zerspanung als Schlüssel zur effizienten Fertigung

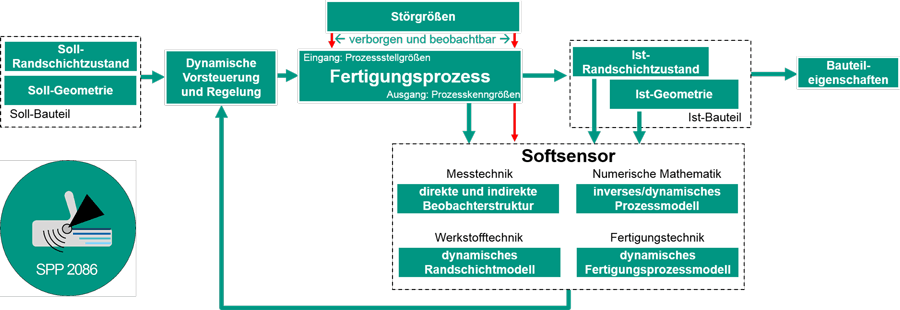

Ziel der Arbeiten des DFG Schwerpunktprogramms 2086 ist es, basierend auf der Kombination geeigneter Sensorik mit Simulationsrechnungen und durch den Einsatz von Künstlicher Intelligenz dynamische Vorsteuerungen bzw. -regelungen aufzubauen, die es gestatten, in metallischen Bauteilen sowohl definierte Geometrien als auch Randschichtzustände zu erzeugen. Damit sollen diese Randschichtzustände und folglich die Eigenschaften der gefertigten Bauteile trotz vorliegender Störgrößen (wie zum Beispiel Halbzeugtoleranzen, Maschinenschwingungen, Werkzeugverschleiß und streuende Materialeigenschaften) im Prozess sichergestellt werden. Dies ermöglicht nebenbei die nachvollziehbare Bestimmung qualitätsbestimmender Merkmale jedes einzelnen Bauteils und verringert so die kostenintensive Bauteilprüfung nach der Fertigung.

„Die Vorgabe starrer Prozessparameter ist ein Kompromiss aus Prozesssicherheit und Kosteneffizienz, bei dem große Reserven für prozessimmanente Störgrößen vorgehalten werden müssen“, berichtet der Koordinator des Schwerpunktprogramms, Prof. Volker Schulze vom KIT-Institut für Fertigungs- und Werkstofftechnik (wbk). „Die prozessintegrierte Bauteilprüfung und die Echtzeitregelung von Prozessstellgrößen sind für uns der Schlüssel zur hochproduktiven Herstellung von Bauteilen, die im Betrieb höchsten Anforderungen unterliegen.“.

Logo und Grundidee des DFG-Schwerpunktprogramms 2086 | Quelle: wbk/KIT

Interdisziplinarität als Grundlage innovativer Softsensoren

Die relevanten Forschungsfragen sollen durch eine enge Kooperation von Fertigungstechnik, Messtechnik und Werkstofftechnik erfolgreich beantwortet werden. Als Ansätze für die prozessintegrierte messtechnische Erfassung des Randschichtzustands werden beispielsweise akustische, mikromagnetische und optische Messprinzipien untersucht, die in der Zerspanung bisher noch nicht zum Einsatz kamen. Weil sich viele der einzustellenden Randschichtzustände, wie Mikrostruktur oder Eigenspannungen, nur indirekt messen lassen, sollen diese mittels intelligenter Softsensoren erfasst werden, die für die Interpretation der Messdaten auf umfangreiche Prozessmodelle zurückgreifen können. Neben den leicht zu variierenden Prozessstellgrößen Schnittgeschwindigkeit und Vorschub sollen für die Prozessregelung auch neue Konzepte, wie die Verstellung von Werkzeugwinkeln und der Einsatz kryogener Kühlmedien, zum Einsatz kommen. Dies eröffnet neue Möglichkeiten der intelligenten Prozessführung und wird zu produktiveren Prozessen und leistungsfähigeren Bauteilen führen.

Das Schwerpunktprogramm „Oberflächenkonditionierung in der Zerspanung“ startete im Juli 2018. Es umfasst in der dreijährigen, ersten Phase zwölf Forschungsprojekte mit einem Volumen von rund 6 Mio. Euro. Erste Ergebnisse der Forschungsprojekte wurden bereits auf internationalen Konferenzen, wie der CIRP Conference on Manufacturing Systems 2019 und der CIRP Conference on Modelling of Machining Operations 2019 veröffentlicht. Die bisherigen Arbeiten werden im September im Rahmen des Symposiums „Surface Engineering“ auf der Werkstoffwoche 2019 detailliert vorgestellt.

Beitragsbild: Konventionelle Zerspanung als Ausgangspunkt für die Erforschung neuer Ansätze zur Entwicklung intelligenter Prozesse | Quelle: wbk Institut für Produktionstechnik

Mehr Informationen

DFG-Schwerpunktprogramm

www.oberflaechenkonditionierung.de

Surface Engineering – Werktsoffwoche 2019, 18. bis 20. September 2019, Dresden

www.werkstoffwoche.de/kongress/symposien-zur-werkstoffwoche/surface-engineering-durch-fertigungsprozesse/

Förderer

Deutsche Forschungsgemeinschaft e.V.

Kennedyallee 40

53175 Bonn

Projektnummer: 359102403

Ansprechpartner

wbk Institut für Produktionstechnik

Karlsruher Institut für Technologie (KIT)

Prof. Volker Schulze

Tel.: +49 721 608 42440

E-Mail: volker.schulze@kit.edu

Benedict Stampfer

Tel.: +49 1523 9502619

E-Mail: benedict.stampfer@kit.edu

Weiterbildung in Prozess-, Werkzeug- und Maschinenanalyse Mehr Informationen zu Drehen als spanendes Fertigungsverfahren Mehr Informationen zur Anwendung der KI