Individuelle Prothesen könnten künftig wirtschaftlich hergestellt werden. Die Idee: Kostengünstige Halbzeuge werden als Grundkörper flexibel und automatisiert bearbeitet. Eine Konzeptstudie zeigt das Potenzial der Prozesskette. Das könnte die gesamte Produktion verändern.

Juli 2021 – Die Nachfrage zur Herstellung kundenindividueller Produkte nimmt auch in der Medizin zu. Dies trifft speziell auf passgenaue, ergonomische und optisch ansprechende Prothesen zu. Die Folge ist eine anwachsende Variantenvielfalt verbunden mit kleinen Stückzahlen bis hin zur Losgröße 1. Damit diese Sonderanfertigungen dennoch preisgünstig hergestellt werden können, müssen die Produktionslinien sehr flexibel auf Produktwechsel und individuelle Anpassungen reagieren können.

Innerhalb des Forschungsprojekts HyLight3D, gefördert durch das Bundesministerium für Bildung und Forschung (BMBF) im Rahmen der Initiative KMU-innovativ, entwickelten und testeten die Forschenden der WGP (Wissenschaftlichen Gesellschaft für Produktionstechnik) daher eine flexible Prozesskette, die sich für eine automatisierte Sonderanfertigung eignet.

Die Lösung: Kostengünstige Halbzeuge als Grundkörper

Die Idee hinter der Prozesskette ist die Verwendung von kostengünstig herzustellenden Halbzeugen als Grundkörper, die durch umformende, additive sowie subtraktive Fertigungsverfahren individuell bearbeitet werden. Die einzelnen Fertigungsverfahren werden dabei innerhalb einer Bearbeitungszelle robotergeführt eingesetzt und können in flexibler Reihenfolge das Werkstück bearbeiten. Auf diese Weise wird eine vollautomatische Produktion individualisierter Produkte zu geringen Stückkosten möglich.

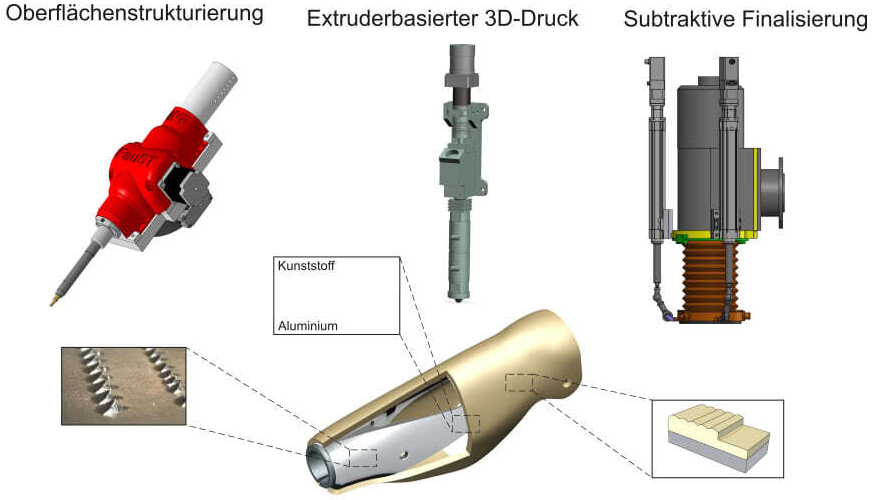

Auf Basis einer Knieprothesengeometrie der Firma Ottobock wurde eine experimentelle Machbarkeitsuntersuchung durchgeführt, um das Potenzial der Prozesskette für komplexe Produkte der Medizintechnik aufzuzeigen. Hierzu wurde aus der zur Verfügung gestellten Geometrie eine eigene Geometrie abgeleitet und eine Fertigungsstrategie im Sinne der flexiblen Prozesskette entwickelt. In Abbildung 1 ist der entwickelte Prothesendemonstrator mit den einzelnen Fertigungsverfahren sowie die genutzten Werkzeuge exemplarisch dargestellt.

Flexible Prozesskette des Forschungsprojekts HyLight3D am Beispiel einer Kniegelenkprothese | Quelle: IWF, TU Braunschweig

Auch neuartige Werkzeuge wurden entwickelt

Die Basis der Prothese stellt ein metallischer Grundkörper dar, der in großen Stückzahlen vorgefertigt werden kann und innerhalb der Prothese die auftretenden Kräfte etwa beim Gehen, Laufen, oder Springen aufnimmt. Auf den Grundkörper wird eine Hülle aus Kunststoff aufgebracht, um ihm ein natürliches Aussehen und Schutz vor Umwelteinflüssen zu verleihen. Dies geschieht in einem hochproduktiven 3D-Druckprozess durch einen am Roboter angebrachten Extruder, der das Material auf der Oberfläche appliziert. Die benötigte Haftung zwischen dem metallischen Grundkörper und der Kunststoffhülle entsteht durch Verklammerungsstrukturen am Grundkörper, die mit einer Tiefe von bis zu 3 mm eingebracht werden. Je nach Tiefe können so Kräfte von bis zu 250 Newton pro Einzelstruktur übertragen werden. Dies entspricht in etwa einem Gewicht von 25 kg. Zur Einbringung der Strukturen wird dabei ein gänzlich neu entwickeltes Stanzwerkzeug (Fully automated Structuring Tool, FauST) verwendet.

Da der hochproduktive 3D-Druckprozess keine ausreichend hohe Oberflächenqualität ermöglicht, wird die Kunststoffhülle nachträglich bearbeitet. Die dabei erzeugten Späne werden mit Hilfe einer im Rahmen des Forschungsprojekts entwickelten adaptiven Spanerfassung abgesaugt, die nahe an der Zerspanstelle positioniert ist. Sie besitzt die Fähigkeit, sich der Oberflächenkontur anzupassen und ihr zu folgen. Der Fräsprozess selbst wird über die Erfassung der Spindelleistung geregelt, da verschiedene Materialien (z.B. Kunststoffe oder Metalle) unterschiedliche Bearbeitungsparameter, wie Zustellung oder Schnittgeschwindigkeit, benötigen.

Flexible Prozesskette kann Produktion verändern

Der gesamte Fertigungsprozess besitzt durch die Verwendung von Robotern ein hohes Maß an Flexibilität. Die Forschung steht im Bereich der robotergestützten Fertigung von Multi-Material-Bauteilen noch am Anfang, daher müssen weitere Methoden entwickelt werden, die sich mit der Analyse und Optimierung von flexiblen Roboter-Prozessketten beschäftigen. Die Wissenschaftlerinnen und Wissenschaftler des Instituts für WErkzeugmaschinen und Fertigungstechnik (IWF) der TU Braunschweig gehen jedoch davon aus, dass die Anwendung der untersuchten flexiblen Prozesskette die Produktion von individuell gefertigten Bauteilen in kleinen und mittleren Stückzahlen nicht nur in der Medizintechnik, sondern auch in anderen Industriebereichen nachhaltig verändern wird. Insbesondere die freie Skalierbarkeit der Prozesskette hinsichtlich Stückzahlen, Bauteilgröße und –form ermöglicht es Anwendern, individualisierte Produktionslösungen für individuelle Produkte zu realisieren.

Beitragsbild: Roboterbasierte Anlage zur flexiblen Fertigung von Bauteilen (“Incremental Manufacturing Lab”) | Quelle: Markus Breig (KIT/CroM) für BMBF/ IWF, TU Braunschweig

Förderer

BMBF, „KMU-innovativ“

Ansprechpartner

Institut für Werkzeugmaschinen und Fertigungstechnik (IWF)

TU Braunschweig

Prof. Klaus Dröder

Institutsleiter

Tel.: +49 531 391 76 01

E-Mail: k.droeder@tu-braunschweig.de

Martin David

Tel.: +49 531 391 76 78

E-Mail: m.david@tu-braunschweig.de

Downloads:

Beitragsbild: Roboterbasierte Anlage zur flexiblen Fertigung von Bauteilen (“Incremental Manufacturing Lab”) | Quelle: Markus Breig (KIT/CroM) für BMBF/ IWF, TU Braunschweig

Bild 1: Flexible Prozesskette des Forschungsprojekts HyLight3D am Beispiel einer Kniegelenkprothese | Quelle: IWF, TU Braunschweig

Schulung in 3D-Druckverfahren Mehr Informationen zu Anforderungen an die Produktionsprozesse