Elektrifizierte Straßen zur Energieversorgung von E-Fahrzeugen sind ein weiterer Schritt in die Zukunft. Damit Unternehmen sowohl technologisch als auch betriebswirtschaftlich in der Lage sind, auf den steigenden Bedarf an induktiven Energieübertragungssystemen reagieren zu können, entwickelt ein Erlanger WGP-Institut effiziente Fertigungsprozesse.

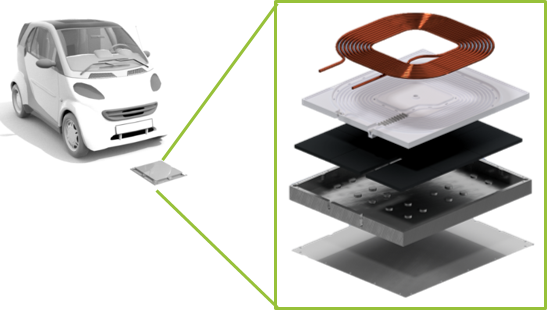

Juni 2022 – Mit Reichweiten von rund 400 Kilometern und Ladezeiten von 20 Minuten bis zehn Stunden ist die Elektromobilität noch nicht konkurrenzfähig. Durch den Einsatz eines induktiven Übertragungssystems (siehe Abbildung 1) entfällt die wenig komfortable Handhabung eines Ladekabels. Gleichzeitig wird durch kontaktlose Energieübertragung auch das dynamische Laden während der Fahrt denkbar, welches nicht nur das Suchen von und Warten an Ladestationen unnötig macht, sondern auch die Reichweiten erhöht, während die Batterien kleiner und günstiger werden.

Energieübertragung beim Fahren

Das zugrundeliegende Prinzip der induktiven Übertragungstechnik basiert auf magnetischen Wechselfeldern, die mithilfe von Spulen erzeugt bzw. aufgenommen werden. Die Spule fungiert dabei als Sender: Durch sie fließt Wechselstrom, wodurch ein Magnetfeld erzeugt wird. Energieübertragung erfolgt, wenn eine zweite Kupferspule in das Feld der ersten gerät. Das Magnetfeld baut sich wechselseitig polarisiert auf und erzeugt so in der Empfängerspule einen Wechselstrom. Dieser wird anschließend in Gleichstrom umgewandelt, um so dem Fahrzeug Energie zuzuführen, die für den Fahrbetrieb sowie zum Laden des Akkus genutzt werden kann. Die Spulen werden in Betonplatten von rund 3 mal 4 Metern eingebaut, die im Straßenbau schon häufiger genutzt werden. Die Versorgung mit Strom geschieht über Anbindungen an Kabel, die am Straßenrand verlegt werden. „Hier können wir in Deutschland auf eine gute Infrastruktur zur Stromversorgung aufbauen“, erläutert der WGP-Wissenschaftler Alexander Kühl vom Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik (FAPS) der Friedrich-Alexander-Universität Erlangen-Nürnberg (FAU).

Aufgrund der vielen Vorteile befassen sich zahlreiche Forschungsinitiativen bereits mit der Weiterentwicklung dieser Technologie. Doch damit diese Energieübertragungssysteme serienmäßig produziert und in großen Stückzahlen auf den Markt gebracht werden können, sind insbesondere neue Produktionstechnologien erforderlich.

Automatisierte Produktion statt Fertigung per Hand

Bereits im Jahr 2019 befasste sich der Lehrstuhl FAPS im Forschungsprojekt EProFIL mit effizienten Fertigungsprozessen für induktive Energieübertragungssysteme. Hintergrund ist, dass der Produktionsprozess noch von kostenintensiven, manuellen Tätigkeiten geprägt ist. So müssen beispielsweise die Kontakte noch per Hand mit dem Lötkolben erstellt werden. Aus diesem Grund konzentrieren sich die Erlanger Forschenden auf die Automatisierung und Verkettung der Fertigungsschritte von Induktionsspulen. Aber auch die Digitalisierung der einzelnen Prozessschritte zur Unterstützung von Prozessplanung und -kontrolle sowie Qualitätssicherung stehen im Fokus.

Integration der Spulenmodule in die Fahrbahn

Derzeit wird im Jahr 2021 gestarteten Projekt E|ROAD die Integration der Spulenmodule in die Betonfertigteile angestrebt. Die hierfür erforderlichen Produktionsprozesse werden strukturiert und optimiert, um eine kostengünstige Massenfertigung von Infrastruktur-integrierten, induktiven Energieübertragungssystemen zu ermöglichen. Für eine optimale induktive, dynamisch nutzbare Energieübertragungstechnik werden unterschiedliche elektrische Spulendesigns erprobt, die mit bereits vorhandener Produktionsinfrastruktur herstellbar sind.

Derzeit testen und optimieren die Forscher und Forscherinnen den Prototypen des Spulenmoduls und testen verschiedene Materialien sowie Produktionsparameter. Sobald die optimale Materialzusammensetzung des Spulenmoduls ermittelt wurde, wird eine automatisierte Fertigung über die gesamte Prozesskette hinweg erprobt. Zur Validierung entsteht bis Ende des Projekts im Jahr 2024 eine Teststrecke auf dem duraBASt-Gelände der Bundesanstalt für Straßenwesen. Auf diesem Demonstrations-Areal kann der Prototyp erprobt werden.

Freiwerdende Kapazitäten nutzen

Die neue induktive Technologie kann die Akzeptanz der Elektromobilität maßgeblich steigern. Zum anderen können gesamtwirtschaftliche Einbußen kompensiert werden, die im Zuge der Umstellung von konventionell auf elektrisch betriebene Fahrzeuge entstehen. Denn ein Elektromotor besteht aus deutlich weniger Komponenten als ein aktueller Verbrennungsmotor und benötigt für die Produktion auch entsprechend weniger Arbeitskräfte und Investitionskapital. „Die Kapazitäten, die durch den Wegfall in der Produktion von E-Motoren freiwerden, könnten in die Elektrifizierung der Straße gesteckt werden“, sagt Kühl.

Beitragsbild: FAPS-Forscherteam von links nach rechts: Maximilian Kneidl, Michael Masuch, Johannes Seefried und Michael Weigelt | Quelle: FAPS Erlangen, Kneidl

Weitere Informationen

E|ProFil:

https://www.faps.fau.de/curforsch/eprofil-effiziente-prozesse-zur-fertigung-induktiver-ladesysteme/

Seamless Energy Technologies GmbH:

https://www.seamless-energy.com

Förderer

Bundesministerium für Wirtschaft und Klimaschutz (BMWK)

Bundesministerium für Umwelt, Naturschutz, nukleare Sicherheit und Verbraucherschutz (BMUV)

Ansprechpartner

Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik (FAPS)

Friedrich-Alexander-Universität Erlangen-Nürnberg (FAU)

Prof. Jörg Franke

Tel.: +49 9131 85-27569

E-Mail: joerg.franke@faps.fau.de

Dr. Alexander Kühl

Tel.: +49 911 5302-99066

E-Mail: alexander.kuehl@faps.fau.de

Downloads:

FAPS-Forscherteam von links nach rechts: Maximilian Kneidl, Michael Masuch, Johannes Seefried und Michael Weigelt | Quelle: FAPS Erlangen, Kneidl

Aufbau stationäres induktives Ladesystem | Quelle: FAPS Erlangen, Weigelt

Handhabung, Vermessung und Montage von Ferritstrukturen | Quelle: FAPS Erlangen, Kneidl

Mehr Informationen zu elektronischen Produktionsprozessen

Weiterbildung in der Produktion elektrischer Antriebstechnik

Mehr Informationen zur Zukunft der E-Mobilität

Schulung zu Fertigungprozessen in der Elektronik