Der elektrische Antrieb ist bereits heute weit verbreitet, erlangt jedoch durch die Auswirkungen des Klimawandels und die einhergehende Notwendigkeit der Alternative für den klassischen Verbrennungsmotor einen neuen Stellenwert. Neben der Verfügbarkeit und dem Wirkungsgrad, ist die Leistungsdichte eine der zentralen Anforderungen an die Entwicklung neuer elektrischer Antriebe. Um weiter wettbewerbsfähig zu bleiben, müssen daher disruptive Ansätze gefunden werden, die elektrische Maschine neu zu gestalten und zu fertigen.

Dezember 2021 – Die Prozesskette zur Fertigung von großen elektrischen Hochspannungsmaschinen ist bislang durch die Anwendung von konventionellen Fertigungstechnologien geprägt. Additive Fertigungsverfahren bieten die Möglichkeit, geometrische Einschränkungen in der Fertigung von Statorwicklungen sowie Permanentmagneten zu durchbrechen und damit höhere Leistungsdichten zu erreichen. Das Forschungsprojekt „Elektrische Antriebe 2.0“ des Werner‑von‑Siemens Centre for Industry and Science (WvSC) widmet sich der wettbewerbsfähigen elektrischen Maschine der Zukunft.

Höhere Leistungsdichte bei verkürzter Prozesskette

Ziel eines Teilvorhabens im WvSC unter Beteiligung des Instituts für Werkzeugmaschinen und Fabrikbetrieb (IWF) der Technischen Universität Berlin ist es, das dynamische Verhalten der Elektromotoren während des Betriebs zu verbessern und damit einen wesentlichen Beitrag zur Erhöhung der Leistungsdichte zu schaffen. Voraussetzung dafür ist ein kompaktes Design des Wickelkopfs, in dem die durch das Blechpaket des Motors laufenden Kupferleiter miteinander verpolt werden. Das roboterunterstützte Coldspray-Verfahren (Bild 1) ermöglicht die additive Herstellung von Wickelkopfkomponenten mit neuartigen Designs, welche die Länge des Wickelkopfes im Vergleich zu konventionell gefertigten Komponenten deutlich reduziert. Das Coldspray-Verfahren stammt ursprünglich aus der Beschichtungstechnik, wird jedoch vermehrt auch im Kontext der additiven Fertigung eingesetzt. Es ist eine Technologie, bei der kleinste Pulverpartikel mit einem Durchmesser zwischen 15 µm und 50 μm durch einen Gasstrahl auf Geschwindigkeiten bis 1.200 m/s in Richtung des Bauteils beschleunigt werden. Die Pulverpartikel werden bei dem Aufprall auf das Bauteil erheblich verformt, wodurch ein Formzusammenhalt erzielt und eine feste Schicht ausgebildet wird. So kann nach und nach die gewünschte Geometrie erzeugt werden. Zur Erzeugung finaler Konturen und Funktionsflächen ist jedoch auch der Einsatz flexibler subtraktiver Verfahren unerlässlich. Die Endkontur wird daher durch die subtraktive Nachbearbeitung der additiv gefertigten Komponenten mittels Roboterfräsen hergestellt. Da gegenüber der konventionellen Herstellung der Wickelkopfkomponenten, bei welcher das Kupfer-Stangenmaterial erst kaltgezogen und anschließend in einem mehrstufigen, zum Teil manuell durchgeführten Prozess, ausgekragt wird, bedeutet dies eine deutliche Verkürzung der Prozesskette sowie eine Erhöhung des Automatisierungsgrades. Der Fokus der bis Mitte 2023 laufenden Projektphase liegt auf der Entwicklung der neuartigen Wickelkopfkomponenten sowie auf der Qualifizierung der dafür notwendigen Prozesskette aus Coldspray-Verfahren und Roboterfräsen.

Forschung an innovativen Technologien

Das Werner-von-Siemens Centre for Industry and Science ist eine Forschungskooperation aus zahlreichen Partnern aus Wissenschaft und Industrie in Berlin, die an innovativen Technologien für den produktionstechnischen Wandel forscht, um die Produktion sowie die Produkte von Morgen neu zu denken. Die Forschungsarbeit fokussiert sich in einer ersten Projektphase auf die Bereiche Digitalisierung, additive Fertigung und neue Materialien unter anderem im Kontext der elektrischen Antriebstechnik. Zukünftige Projekte im WvSC werden sich neben dem produktionstechnischen Wandel auch konkret mit Forschungsfragen zum Mobilitäts- und Energiewandel auseinandersetzen.

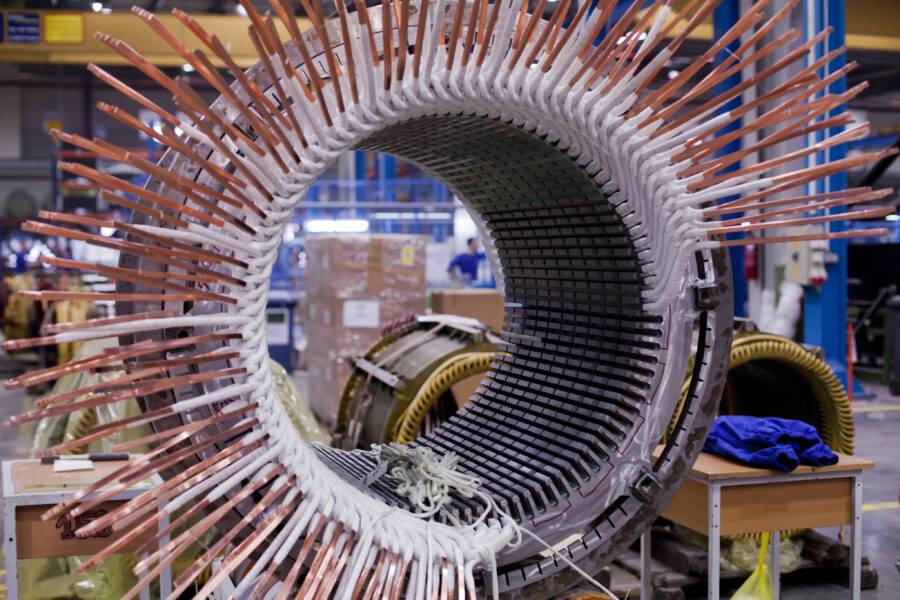

Beitragsbild: Montage des Stators eines elektrischen Antriebs | Quelle: Werner‑von‑Siemens Centre for Industry and Science

Weitere Informationen

https://www.tu-berlin.de/?id=215977

Förderer

Investitionsbank Berlin (IBB) mit Kofinanzierung durch den Europäischen Fonds für regionale Entwicklung (EFRE)

Ansprechpartner

Institut für Werkzeugmaschinen und Fabrikbetrieb (IWF)

Fachgebiet Werkzeugmaschinen und Fertigungstechnik

Technische Universität Berlin

Prof. Eckart Uhlmann

Fachgebietsleiter

Tel.: +49 30 314 23349

E-Mail: uhlmann@iwf.tu-berlin.de

Thomas Braun

Wissenschaftlicher Mitarbeiter

Tel.: +49 30 314 24963

E-Mail: braun@iwf.tu-berlin.de

Downloads:

Montage des Stators eines elektrischen Antriebs | Quelle: Werner‑von‑Siemens Centre for Industry and Science

Roboter für die Fertigung mittels Coldspray-Technologie | Quelle: IWF Berlin

Schulung in der Produktion elektrischer Antriebe

Mehr Informationen zur Elektromobilität

Mehr Informationen zu Fräsen als Fertigungsverfahren