Die Fabrik der Zukunft soll energieeffizient und -flexibel sein. In dem Projekt PHI-Factory werden Energiesysteme intelligent und Industriebetriebe damit zu aktiven Regelelementen gemacht. Ziel ist, sowohl Energiekosten einzusparen als auch das elektrische Versorgungsnetz zu stabilisieren.

Juli 2019 – Die Energiemenge, die aus erneuerbaren Energieträgern wie Solar- und Windkraft gewonnen wird, ist zeitlich stark schwankend, da die Erzeugung von unbeeinflussbaren Faktoren wie dem Wetter abhängig ist. Daher gilt es in Zukunft, das Angebot regenerativer Energieerzeuger in Einklang mit der Nachfrage zu bringen. Wie das gelingen kann, untersuchen Wissenschaftler der TU Darmstadt gemeinsam mit Partnern aus der Industrie im Forschungsprojekt PHI-Factory. Beheimatet ist das Forschungsprojekt PHI-Factory in der ETA-Fabrik auf dem Campus Lichtwiese der TU Darmstadt.

Flexible Netzführung in der Fabrik

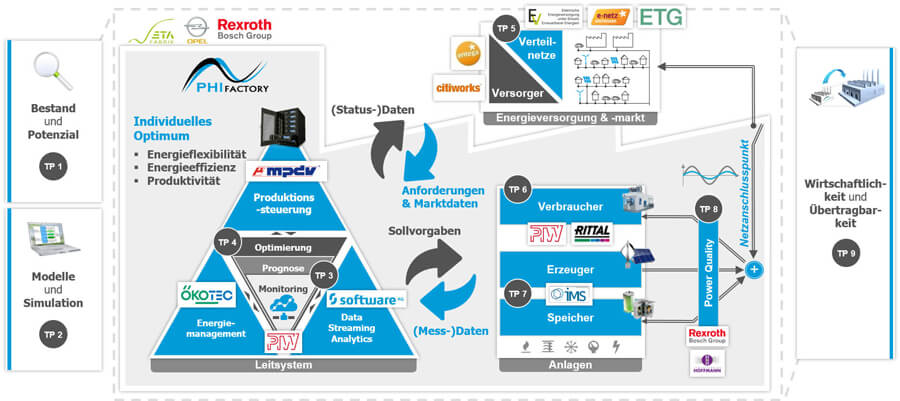

Im Projekt PHI-Factory werden neue Lösungen entwickelt, die einen zeitvariablen Leistungsbezug von Fabriken ermöglichen, der sich an die aktuelle Netzkapazität bzw. Verfügbarkeit Erneuerbarer Energie anpasst. Neben der Verschiebung von Lasten werden Maßnahmen zur Verbesserung der Netzqualität sowie die Einbindung von dezentralen Erzeuger- und Speichersystemen in das Energiemanagement untersucht. Damit können zusätzlich zur eigentlichen Warenproduktion das lokale Verteilnetz stabilisiert und Kosten eingespart werden. Das Ziel ist es, eine flexible Fabriknetzführung zu entwickeln, die es möglich macht, sowohl den Energieeinsatz zu steuern als auch die Energieeffizienz zu steigern. Basis für ein solches Unterfangen bildet ein umfangreiches Monitoring der gesamten Fabrik von den Produktionsmaschinen, der Versorgungstechnik bis hin zum Gebäude selbst. Auf diesen Daten aufbauend helfen Algorithmen der Künstlichen Intelligenz bei der Datenvorverarbeitung bis hin zur Optimierung der Fabriknetzführung.

Abbildung 1: Projektstruktur des Forschungsprojektes PHI-Factory | Quelle: PTW Darmstadt

Künstliche Intelligenz unterstützt bei der Datenvorverarbeitung

Durch fehlerhafte Sensorik ergeben sich im Energiemanagement vielfach Datensätze, die fehlende Werte oder Ausreißer enthalten. Da Algorithmen der künstlichen Intelligenz zum Teil nicht mit fehlenden Werten umgehen können und Ausreißer in den Daten das Ergebnis der Optimierung verzerren können, sind diese Werte vor der Datenauswertung zu bereinigen. Im Bereich der Datenvorverarbeitung unterstützen Algorithmen der Künstlichen Intelligenz die Forscher beim automatisierten Erkennen solcher Ausreißer sowie bei der Berechnung der Werte, die anstelle dieser Ausreißer sowie anstelle von fehlenden Werten eingesetzt werden können.

Modellerstellung und Prognosen mittels Künstlicher Neuronaler Netze

Zur ganzheitlichen Optimierung der Fabriknetzführung sind zustandsabhängige Modelle sowie Vorhersagen der elektrischen Last aller Erzeuger und Verbraucher der Fabrik erforderlich. Das umfangreiche Monitoring des Vorgängerprojektes ETA-Fabrik ermöglicht es den Wissenschaftlern, diese Modelle und Vorhersagen auf Basis der realen Betriebsdaten der Systeme zu erstellen. Mit Algorithmen wie z.B. Künstlichen Neuronalen Netzen (KNN) können diese Modelle der elektrischen Leistungsaufnahmen somit in Abhängigkeit verschiedener Betriebszustände sowie weiterer relevanter Einflussfaktoren der jeweiligen Systeme automatisiert bestimmt werden.

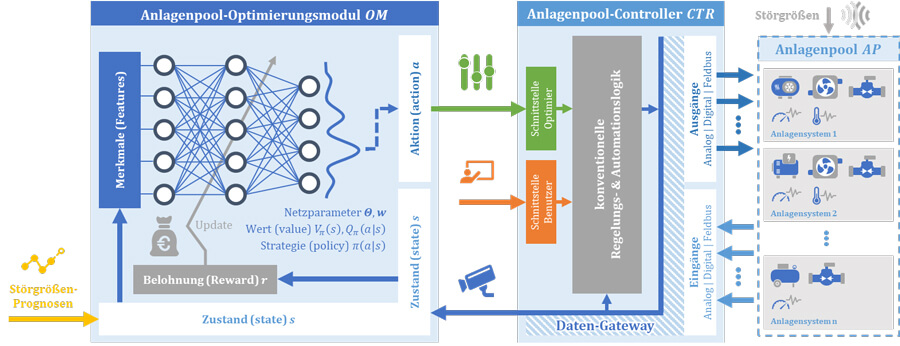

Abbildung 2: Optimierung der Fabriknetzführung mittels deep reinforecement learning | Quelle: Niklas Panten

Betriebsoptimierung mittels deep reinforcement learning

Die Optimierung der vernetzten Energiesysteme einer ganzen Fabrik ist trotz allem eine große Herausforderung. Eine Vielzahl nicht-linearer Anlagendynamiken und stochastische Störgrößen, wie volatile interne Lasten, Wettereinflüsse oder schwankende Energiepreise erschweren es, eine kosteneffiziente Betriebsweise zu identifizieren. Um daher die Energiewandler und Speichersysteme der Versorgungstechnik hinsichtlich der Betriebsstrategie zu optimieren, werden im Rahmen des Projektes auch Ansätze der Künstlichen Intelligenz erforscht. So genannte deep-reinforcement-learning-Algorithmen lernen, auf Basis großer Datenmengen und eines Belohnungssignals die Betriebsstrategie sukzessive zu verbessern. Die erzielte Performance wird schließlich mit konventionellen Betriebsstrategien und modell-basierten prädiktiven Regelungsverfahren verglichen.

Zum Ende des Projektes Ende 2019 demonstrieren die vielfältigen Verfahren am ETA-Fabrik Demonstrator, wie eine energieflexible Fabrik der Zukunft mit zum Gelingen der Energiewende beitragen kann.

Beitragsbild: Ein Überblick über das Projekt PHI-Factory | Quelle: Eibe Sönnecken, Darmstadt / Lisa Erbacher, Inka Gooßen, thenounproject.com

Mehr Informationen

Phi-Factory: phi-factory.de

ETA-Fabrik: eta-fabrik.de

Förderer

Das Forschungsprojekt “PHI-Factory – Flexible elektrische Fabriknetzführung” (Förderkennzeichen: 03ET1455 A-G) wird vom Bundesministerium für Wirtschaft und Energie (BMWi) unterstützt. Laufzeit: Dezember 2016 bis November 2019.

Ansprechpartner

PTW Institut für Produktionsmanagement, Technologie und Werkzeugmaschinen

Technische Universität Darmstadt

Prof. Eberhard Abele

Institutsleitung

Tel.: +49 6151 16-20478

E-Mail: info@ptw.tu-darmstadt.de

Niklas Panten

Projektleiter

Tel.: +49 6151 16-20845

E-Mail: n.panten@ptw.tu-darmstadt.de

Jessica Walther

Stv. Projektleiterin

Tel.: +49 6151 16-20859

E-Mail: j.walther@ptw.tu-darmstadt.de

Weiterbildung in der Fabrikplanung Mehr Informationen zu Nutzen der KI