Der Einsatz federnder Komponenten steigert die Leistungsdichte von Elektromotoren und verbessert die Wiederverwendbarkeit von Komponenten. Hierzu werden im Forschungsvorhaben Roflex neuartige Technologien untersucht.

Dezember 2022 – Zur Erreichung hoher Leistungsdichten werden insbesondere bei Antrieben elektrischer Fahrzeuge hohe maximale Drehzahlen (> 20.000 U/min) und der Einsatz von Leichtbaumaterialien angestrebt. Dies erfordert thermische Fügeprozesse und enge Fertigungstoleranzen der Fügepartner, woraus ein erhöhter Energiebedarf, erhöhte Ausschussraten und somit ein gesteigerter CO2-Ausstoß resultieren. Zudem werden bei Permanentmagnetrotoren in der Regel nicht lösbare, thermisch aktivierte Magnetfixierungen eingesetzt, die eine Rückgewinnung seltener Erden verhindern.

Branchen- und technologieübergreifender Ansatz

Im Vorhaben Roflex erproben daher Forschende der WGP (Wissenschaftlichen Gesellschaft für Produktionstechnik) Technologien für die Steigerung der Leistungsdichte von Rotoren elektrischer Antriebe sowie für deren Eignung zur Demontage. In Zusammenarbeit mit der Muhr und Bender KG (Mubea) sowie den assoziierten Partnern Wittenstein und ZF wird am wbk (Institut für Produktionstechnik) in Karlsruhe die Montage und Demontage einer neuartigen Rotorwelle, Wuchtscheibe und Magnetfixierung numerisch und experimentell untersucht. Die beiden weiteren Projektpartner Burkhardt Auswuchttechnik und Koob Testsystems ergänzen die neue Prozesskette um eine Schleuderprüfung sowie magnetische Vermessung der Rotoren. Durch die Berücksichtigung der Produktanforderungen von Asynchron- und permanentmagneterregten Synchronmaschinen (ASM und PSM) wird ein branchen- und technologieübergreifender Transfer der gewonnenen Erkenntnisse sichergestellt. Somit können Projektergebnisse sowohl auf Antriebe für die Elektromobilität (hauptsächlich PSM) als auch für die Industrie (ASM und PSM) übertragen werden.

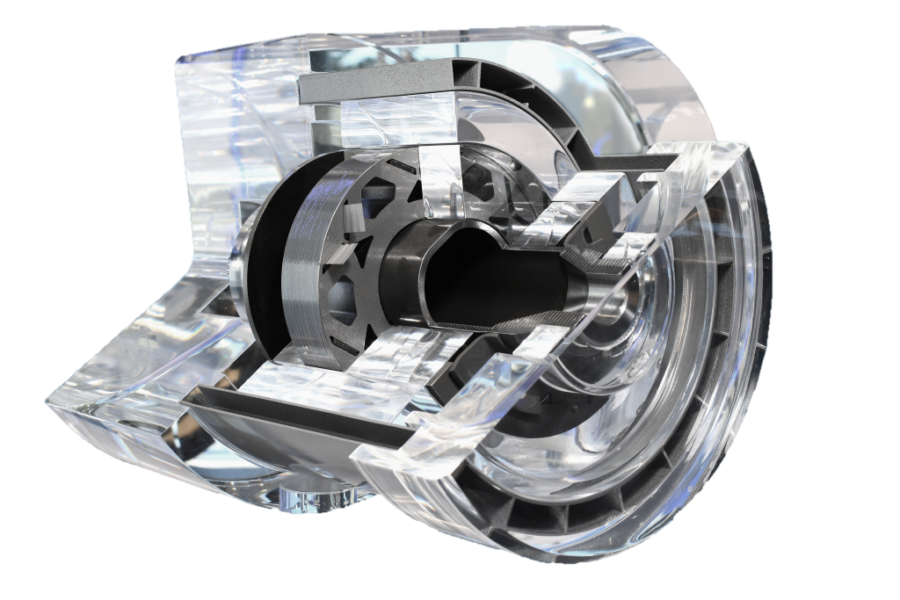

Beitragsbild: Neuartige Rotorkomponenten mit federndem Verhalten | Quelle: Mubea

Weitere Informationen

https://www.wbk.kit.edu/wbkintern/Forschung/Projekte/Roflex/index.php

Förderer

- Förderträger: Bundesministerium für Wirtschaft und Klimaschutz

- Projektträger: Projektträger Jülich

Ansprechpartner

wbk Institut für Produktionstechnik

Karlsruher Institut für Technologie (KIT)

Prof. Jürgen Fleischer

Institutsleiter

Tel.: +49 721 608 44009

E-Mail: juergen.fleischer@kit.edu

Markus Heim

Wissenschaftlicher Mitarbeiter

Tel.: +49 1523 950 2661

E-Mail: markus.heim@kit.edu

Downloads:

Neuartige Rotorkomponenten mit federndem Verhalten | Quelle: Mubea

Seminar zur Produktion elektrischer Antriebe

Mehr Informationen zur E-Mobilität