Forschende der Wissenschaftlichen Gesellschaft für Produktionstechnik (WGP) automatisieren die Fertigungsplanung. Die Potenziale sind enorm. Sie reichen von verkürzten Planungszeiten über geringere Kosten bis hin zu flexibler und kundenindividueller Fertigung.

Dezember 2021 – Selbst zehn Jahre nach dem Aufkommen von Industrie 4.0 ist die Digitalisierung noch nicht in allen Bereichen der metallverarbeitenden Industrie angekommen. Eine Forschungsgruppe um den WGP-Professor Alexander Brosius, Leiter des Instituts für Fertigungstechnik (IF) der TU Dresden, arbeitet derzeit an einer Technologie für die automatisierte Fertigungsplanung speziell für Fräsbearbeitungen, um die Standards von Industrie 4.0 auch in der Fertigungsplanung zu etablieren.

Die Planung der Fertigung für CNC-Bauteile ist oft zeitaufwändig und erfordert hochqualifiziertes und erfahrenes Personal. Die derzeit genutzten Verfahren sind oft aufwändig manuell zu parametrisieren und konfigurieren. Dabei arbeiten viele der vom Fertigungsplaner verwendeten Algorithmen auf Basis von Oberflächenmodellen der Bauteile. Fertigungsaufwände werden lediglich über das zu zerspanende Volumen geschätzt. Dieser Ansatz bildet den tatsächlichen Fertigungsprozess jedoch nur sehr grob ab, was natürlich auch die darauf aufbauenden Planungen ungenau macht. Das ändert die neue Herangehensweise der Dresdner Forschungsgruppe.

Die automatisierte Fertigungsplanung ist wesentlich realistischer

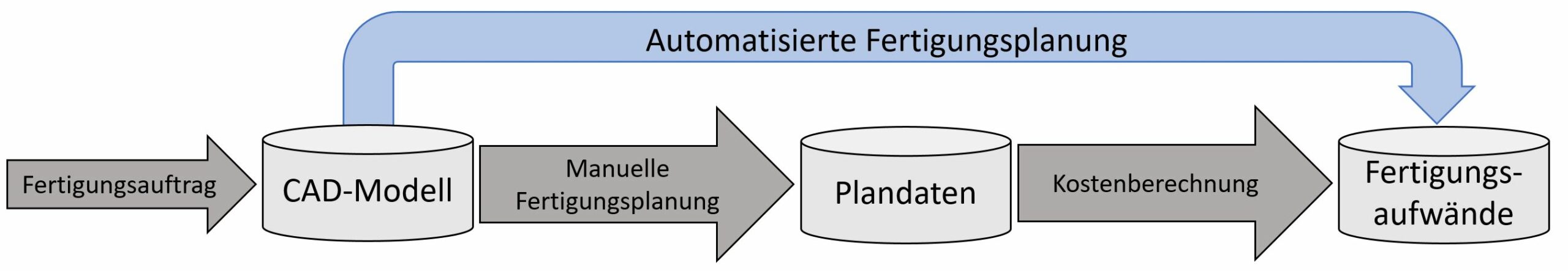

Der Ansatz des Teams der Abteilung Technologien der trennenden Fertigungstechnik ermittelt auf Basis von CAD-Daten die Fertigungsaufwände vollautomatisiert. Mithilfe diskreter Modelle werden sehr viel realistischere Bearbeitungsfeatures erkannt und die dazugehörigen Plandaten berechnet. Die Grundlage dafür bilden reale Werkzeuge sowie deren mögliche Eingriffskinematik. Hieraus ergeben sich realitätsnahe Fertigungsbereiche und -features (Arbeitsgänge). Sind die unterschiedlichen Bereiche erst einmal erkannt, kann die Abfolge der Arbeitsgänge bestimmt werden. Dabei werden die für den jeweiligen Arbeitsschritt benötigten Aufspannungen sowie die für die Fertigung geeigneten Werkzeugmaschinen berücksichtigt – auch das ist eine Neuerung. Der so automatisiert erstellte Fertigungsplan liefert für nachgelagerte Prozesse benötigte Daten wie beispielsweise Haupt- und Nebenzeiten, Werkzeuglisten oder Fertigungshilfsmittel.

Suche nach dem Optimum in immensen Datenmengen

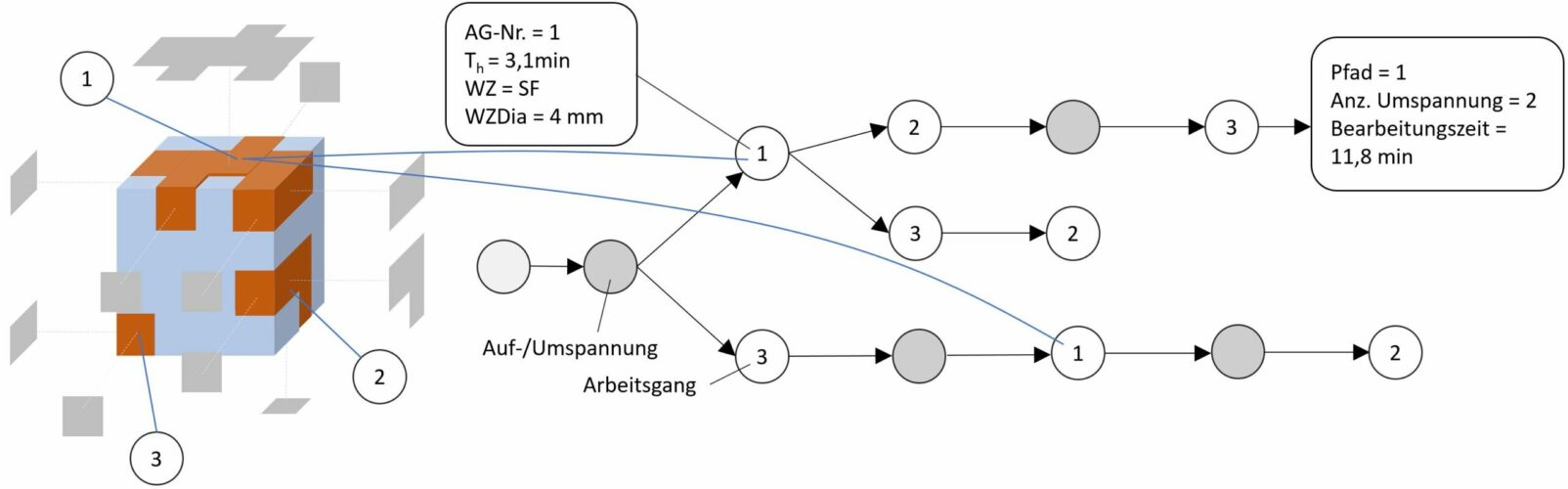

Das Team berücksichtigt bei alldem auch die bislang selten mit einbezogenen Varianten der Fertigung abhängig von der Wahl der Reihenfolge der einzelnen Arbeitsgänge (siehe Bild 1). Das dabei zugrunde gelegte Modell ermöglicht nicht nur eine wirtschaftliche Bewertung unterschiedlicher Arbeitsgangfolgen, sondern bildet auch technische und technologische Restriktionen ab, wie zum Beispiel die Auswahl spezifischer Werkzeuge oder der Wegfall von Spannflächen im Laufe der Bearbeitung des Bauteils. Damit wird das bislang durch den Planer eingebrachte fertigungstechnische Expertenwissen digital anwendbar. Daraus wiederum lassen sich auch automatisch Optimierungen und Heuristiken entwickeln. Beispielsweise kann die Planung der Arbeitsgangfolge Pareto-optimal und situationsindividuell erfolgen. Ein Pareto-Optimum ist ein Zustand, in dem es nicht möglich ist, eine spezielle Eigenschaft zu verbessern, ohne gleichzeitig eine andere Eigenschaft zu verschlechtern.

Hoher Nutzen bei geringem Aufwand

Die Automatisierung der Fertigungsplanung bietet erhebliches Potenzial zur Verbesserung der Wettbewerbsfähigkeit von Unternehmen. Die deutlich sinkenden Aufwände für die Erstellung einer Fertigungskalkulation durch deren Automatisierung werden begleitet von einer genaueren Planung durch Verwendung einer einheitlichen Basis (vgl. Bild 2).

Gegenüber etablierten Verfahren weist die Technologie zur automatisierten Fertigungsplanung folgende Vorteile auf:

- Reproduzierbarkeit der Ergebnisse

- Übertragbarkeit des Kalkulationsverfahrens durch Standardisierung des Planungsprozesses

- Entkoppelt von menschtypischen Schwankungen der Arbeitsqualität

- Arbeitsplanung und Planzeitermittlung

- Automatische Dokumentation

Im Rahmen des IGF-Projekts FeLoVox soll bis Mitte 2023 ein Prototyp entstehen. Im Projekt arbeiten das WGP-Institut für Fertigungstechnik (IF) und das Institut für Technische Logistik und Arbeitssysteme der Technischen Universität Dresden in Kooperation an der Entwicklung eines ganzheitlich automatisierten Produktionsplanungsprozesses. Inhalt des Projekts ist die Entwicklung einer flexiblen Fertigungs- und Logistikplanung.

Beitragsbild: Manuelle Fertigungsplanung / Quelle: IF Dresden

Weitere Informationen

Förderer

Bundesministerium für Wirtschaft und Energie (BMWi) AiF-Forschungsvereinigung: Bundesvereinigung Logistik (BVL) e.V. Vorhabensnummer: 21808 BR/2

Ansprechpartner

Institut für Fertigungstechnik (IF), Lehrstuhl Formgebende Fertigungsverfahren

Technische Universität Dresden

Prof. Alexander Brosius

Institutsleiter

Tel.: +49 351 463-37616

E-Mail: alexander.brosius@tu-dresden.de

Dr. Martin Erler

Arbeitsgruppenleiter der Abteilung Technologien der Trennenden Fertigungstechnik

Tel.: +49 351 463-39711

E-Mail: martin.erler@tu-dresden.de

Sebastian Langula

Wissenschaftlicher Mitarbeiter

Tel.: +49 351 463-39124

E-Mail: sebastian.lanugla1@tu-dresden.de

Downloads:

Manuelle Fertigungsplanung / Quelle: IF Dresden

Wirkung der Automatisierten Fertigungsplanung | Quelle: IF Dresden

Arbeitsgangfolgeplanung auf Basis eines Variantenbaums | Quelle: IF Dresden

Seminar zur Produktionsplanung und -steuerung

Mehr Informationen zu Vorteilen der Industrie 4.0